碳纤维湿法纺丝的工艺参数分析

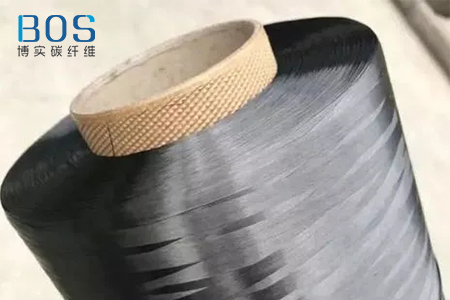

碳纤维的纺丝可分为干式纺丝和湿式纺丝两种,戚总碳纤维的湿法纺丝的纺丝液向高浓度、高分子和高黏度方向发展,能够获得更好的碳纤维原丝。湿法纺丝的主要工艺参数有哪些呢?本文博实碳纤维小编来给大家做个简单分析。

1、纺丝液为高浓度

纺丝液浓度(固含量)大致在20%- 23%(质量分数) ,如此高的固含量在凝固过程中凝固剂水的置换量相应降低,容易制得致密的凝固丝条和密度高的PAN原丝。分子高的纺丝液可制的高强度纤维。

2、纺丝孔(喷丝孔)的孔径向较大的方向发展

纺制T300级PAN原丝的纺丝孔径约为0.05mm或0.055mm,现在向大孔径0.07mm方向发展,以适应纺丝液向高浓度、高黏度和高分子最的方向发展的现实。纺丝孔径越大,单位时间内吐出纺丝液的流量越大,可提高纺丝速度。对于通用级碳纤维用的PAN原丝,纤度大约在1.0-1.2d之间,当聚合条件和喷丝板固定时,吐出量Q与罗拉速度V成正比,吐出量Q愈多, 纺丝速度愈快,有利于提高产童和降低生产成本。在一般湿纺条件下,纺速在40-60m/min之间。喷丝孔径为0.075mm,收丝速度可达到77m/min。这对湿法纺丝来说,纺速是比较快的。

3、纺丝温度和凝固温度较高

纺丝液黏度对其可纺性有着重大影响,由于黏度能够抵抗流体内部流动,且与黏度密切相关。黏度升高,大分子运动加快,分子间作用力减弱,易于流动。在湿纺纺制高浓度、高黏度和高分子量的纺丝液来说,提高纺丝黏度可降低其黏度和改善可纺性,使纺丝液均匀地通过具有小孔径的喷丝孔。调控纺丝温度,使其粘度保持在最佳流动状态,能够对整个生产过程和产品质量起到一个很好的控制作用。

4、凝固过程中的张力要小。

在凝固相分离成纤时,初生丝束分子间作用力很小,极易出现形变,不宜施加较大的单轴向牵伸力。否则会损伤纤维,引起不规则变形,严重时会使初生的凝胶网络破网。凝固过程中的张力在200mg/单丝以下为好,超过这个值会出现毛丝、断丝和弱丝,导致丝束性能下降。

阅读延伸:《碳纤维湿法缠绕对张力该如何控制》