碳纤维复合材料火箭仪器舱的成型固化工艺

碳纤维复合材料作为优异的结构材料以其高比强度、比模量、低的热膨胀系数等特点,在航天领域里倍受青睐:复合材料在航天产品上的应用,大大改善和提高了产品性能,减轻了其自身重量,提高了运载能力,获得显著技术经济效益,国外五十年代就开始致力于航天复合材料的应用研究,纤维缠绕成型的火箭发动机壳体、卫星本体结构、太阳能电池阵结构、运载火箭二三级级间段、整流罩仪器舱、球头保护罩等均采用了大量先进复合材料,这些构件涉及高硅氧/酚醛、有机纤维/酚醛、碳/环氧、硼/环氧、碳/聚酰亚胺等高性能热固性、热塑性复合材料以及金属基复合材料。

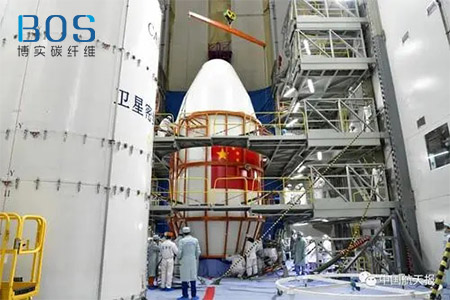

国内航天复合材料的应用起步较晚,大型复合材料承力构件尚处于研制阶段。我们借鉴国外的先进技术,应用热压罐三步法固化工艺、软模工艺等技术,研制出国内最大的航天复合材料夹层承力构件一-长征4号复合材料火箭仪器舱。

仪器舱的结构型式和特点长征4号复合材料火箭仪器舱选择了比刚度大,比强度高的碳纤维面板/铝蜂窝夹层结构形式,前后端面为铝合金端框,前端面与卫星支架相连,后端面与三级过渡段和整流罩相协调、舱壁上安装了园盘支架、电子程配、数字量变换器、振动传感器,小平台支架、爆炸器等一系列仪器设备:另外,舱壁上还分布着检查窗等开口,仪器舱呈截园锥形,前框直径为1248mrm,后框直径为2896mm,高为1028mm,截园锥形壳体与后端面呈52°的夹角。

火箭仪器舱具备航天产品的基本特点:1)结构内外具有良好的透气性,每个芯格侧壁要求有1-2个直径0.3mm排气孔、且面板上开有通气孔、以保证内外气体顺畅流通,使结构内外空气压力平衔;2)重量轻,仪器舱选择了高比强度、比模量及几何稳定的蜂窝夹层结构,以较小的质量达到刚性要求,同时采用局部加强与填充的方式,保证载荷的可靠传递、刚性的平稳过渡.追求材料与结构的充分利用。3)结构重量的均一性复合材料壳体相对于仪器舱中心轴线要保持结构密度均匀一致,以实现动态平衡,确保使用的可靠性,4)较小的内应力,结构工艺性分析火箭仪器舱主要承受轴压载荷、风云卫星、资源卫星.科学观察卫星设计载荷最高为70吨,由于壳体呈截圆锥形,轴向压力可分解成垂直壳体母线的压力和半行于母线的压力、壳体受力后呈现弯曲变形、剪切变形和压缩变形。壳体的结构设计及选材既要满足设计载荷作用下的强度要求,又要满足结构稳定性的要求。

复合材料火箭仪器舱不仅尺寸大,而且结构也较为复杂,要保证制造质量,满足设计性能要求,采用正确的固化方法是非常重要的。前面已述,采用共固化工艺,会带来面层密度不均匀的弊端、要保证面层密实度的要求,势必要提高固化压力,但固化压力的提高,易造成蜂窝芯层的损失,考虑到仪器舱的结构,采用了三步固化的工艺方法,而且每一步固化参数、辅助辅层设计都有所区别。第一步:固化内蒙皮。第二步:蜂窝芯的固持胶接和防电化玻璃布层的铺贴固化。第三步:固化外蒙皮。为确保压力均匀传递、不至于使蜂窝芯局部受压塌陷,匀压板采用硫化的AIRPAD软模,表面钻密集排胶孔,有利于外表面形成光滑的胶层,改善外观质量:

最终经过西飞公司非金属总厂和上海航天局的共同努力,产品顺利通过静力试验、振动试验及全箭试验,破坏载荷达到到70吨以上,完全满足卫星的使用要求。

阅读延伸:《碳纤维固体火箭发动机壳体的成型技术》