碳纤维补强管道打压爆破试验研究

对于机械损伤或腐蚀缺陷而尚未泄漏的管道,主要的修复技术包括贴板焊接、换管、夹具、套管、复合材料修复等。其中,焊接补强是最常用的修复技术。管道焊接补强修复是在管道外壁缺陷处贴焊一块弧形板或半圆筒套,这样既把腐蚀缺陷处保护起来避免进一步腐蚀,又可以增强腐蚀缺陷处的强度。然而,采用焊接的施工方法在一些有防火要求的场所具有很大的危险性,尤其是油气输送管线,由于焊接防火措施不当而容易引发安全事故。

近年来,复合材料修复补强技术作为一种高效快捷的新型修复技术,已经在油气管道维护和大修中得到应用。其最大优点是免焊、不动火,极大地降低了施工的风险性,并且可以带压补强修复,保障管道不间断运行。目前,随着高强度碳纤维复合材料的开发利用,已逐渐成为补强效果最好的复合材料,在国外得到大范围的推广应用,在国内也有研究人员对碳纤维复合材料补强技术进行了一定的探索和试验研究。本文通过针对带有一定缺陷的管道碳纤维复合材料补强试件进行打压试验,研究碳纤维复合材料的补强效果,为碳纤维复合材料补强技术的工程应用提供参考。

打压圆筒试件打压试验的圆筒试件采用20#钢无缝钢管加工而成。20#钢材质的届服强度为245MPa,拉伸强度为410MPa,弹性模量为200GPa,泊松比为0.3。圆筒试件两端焊接厚壁板封堵,其中一侧的厚壁板加工有螺纹接口。圆筒试件的外径86mm,壁厚3mm(加工偏差控制在0.1mm以内),试验段有效长度400mm。圆筒试件共计加工9件,其中6件的中间部位加工减薄区域,以模拟实际的腐蚀减薄缺陷。模拟缺陷的圆筒试件中间部位加工减薄1.5mm(管壁剩余厚度1.5mm),减薄区域轴向长度100mm。

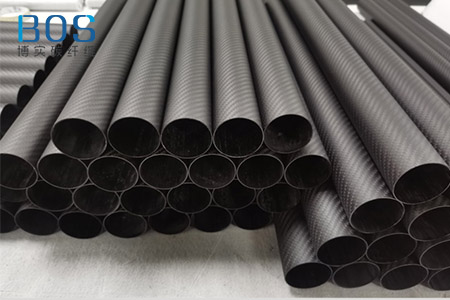

采用江苏博实碳纤维科技有限公司得碳纤维复合材料进行补强。其中碳纤维布为关键材料。碳纤维布的主要性能参数为:名义厚度0.5mm,拉伸强度760MPa,弹性模量70GPa。按照圆筒试件的缺陷尺寸,参考美国机械工程师协会标准 ASME PCC一2,为满足爆破压力,计算并圆整碳纤维补强层数为3层。《产品浏览:耐腐蚀耐高温碳纤维管道(图)》

对模拟缺陷的3件圆筒试件进行补强修复,其工艺流程为:1)利用砂纸打磨圆筒外表面,清除油污,并增加粗糙度;2)在圆筒缺陷处涂抹专用的填平树脂,修补至与圆筒外径平齐;3)填平树脂初步固化后,缠绕高强度的碳纤维布,同时刷涂黏接用的专用环氧树脂,保证环氧树脂浸透碳纤维布,共计缠绕3层碳纤维布;4)补强后的圆筒试件在室温下放置3h以上,以充分固化。

采用圆筒爆破试验装置进行打压试验。主体打压装置主要由柱塞泵和各种阀、管线、保护罩组成。将液压油打入圆筒管段里,使圆筒管段屈服变形直至爆破。数据采集系统主要由压力表、压力变送器、记录仪组成,用于采集主体装置施加到管段内的压力,并通过压力变化判断和记录屈服点位置以及爆破失效压力。3件完整圆筒试件、3件带缺陷圆筒试件以及3件碳纤维补强圆筒试件分别进行打压爆破试验,记录其屈服点压力以及爆破失效压力。

三种类型圆筒试件的打压爆破后结果显示,三种圆筒试件的爆破开口均为顺着轴向方向的纵向开裂,这符合筒体环向应力最大的理论。完整圆筒试件的爆破开裂位置属于随机分布,带缺陷圆筒试件的爆破开裂位于缺陷减薄处,由于碳纤维也将缺陷以外处补强而造成补强圆筒试件的爆破开裂也位于缺陷减薄处。

完整圆筒试验打压平均屈服压强为21.8MPa,爆破压强为41.6MPa;带缺陷圆筒试验的打压平均屈服压强为12.2MPa,爆破压强为24.8MPa;碳纤维补强圆筒试件打压平均屈服压强为41.6MPa,爆破压强为44.6MPa。由数据结果可以看出,带有缺陷的圆筒试件的屈服压力相对于完整圆筒试件下降了44%,爆破压力下降了40%。由于碳纤维材料本身没有屈服点,只有拉伸强度,因而碳纤维复合材料补强的圆筒试件的屈服压力和爆破压力十分接近。相对于完整圆筒试件的强度数值,碳纤维复合材料补强的圆筒试件的屈服压力比之高出91%,而且爆破压力也高于完整圆筒试件。由此可以看出,碳纤维复合材料的补强效果很好。加上碳纤维复合材料的补强工艺简便以及符合安全要求,说明碳纤维复合材料完全适用于管道缺陷的修复补强。