T300碳纤维汽车B柱力学性能研究

近年来,我国汽车工业得到了快速的发展,汽车产销量位居世界第一,汽车工业已成为我国经济发展的支柱产业。汽车给我们的出行带来了便利,但也造成了环境污染等问题。在全球温室效应、能源危机和环境污染等日益严重的情况下,节能与环保成为摆在世界各国面前最重要的命题。目前,汽车行业面临的挑战是,为了汽车工业的可持续发展,必须减少环境污染、节约资源。为应对挑战各国都开始研究和开发新能源汽车,就现阶段技术而言,汽车轻量化是实现降低油耗和减少排放的有效途径。

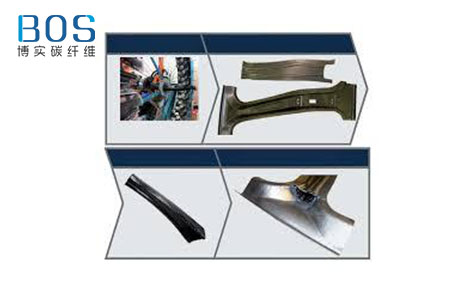

有试验表明,汽车总体重量减轻10%,可提高6%-8%的燃油效率。降低1%汽车重量可降低0.7%的油耗。由此可见汽车轻量化对于节能与环保有显著效果,使其成为我国汽车行业大力发展的趋势。对于乘用车来说,车身占整车质量的40%-60%则,对于汽车油耗来说,约70%的油耗是用在了车身质量上,因而车身的轻量化对于整车的节能、减排具有更为显著的作用。《产品浏览:碳纤维汽车轻量化零部件(图)》

采用等代设计方法建立碳纤维复合材料汽车B柱模型,通过软件对B柱模型完成几何清理并采用四面体单元划分网格,网格大小10mm。将画好网格的B柱导入ABAQUS进行碰撞分析,采用T300碳纤维复合材料,B柱铺层方式为[0/45/90/-45],铺层层数为18层,每层厚度0.33mm。

以碳纤维复合材料汽车B柱的质量、人侵量、吸能为响应分析碳纤维复合材料汽B柱的综合性能。并与金属材料汽车B对比分析,与金属材料汽车B柱相比碳纤维复合材料汽车B柱重量降低约33%,最大入侵量比金属材料汽车B柱小12%,吸能效果也比金属材料汽车B柱好。

现阶段包括铝/镁/钛合金、碳纤维复合材料(CFRP)、高强度钢、塑料等在内的轻质材料已应用到了汽车上,具备较强的韧性和抗拉强度优势的碳纤维复合材料在减轻车身质量方面优势明显(相比传统汽车可减少30%~60%的重量),成为汽车轻量化材料的首选。但目前应用碳纤维复合材料时仍然普遍存在成形工艺周期过长、量产难度大且成本高、质量不稳定等方面的不足,需掌握车用碳纤维的应用前景,并据此不断优化和完善碳纤维复合材料在汽车轻量化设计中的应用,推动汽车轻量化研发的顺利开展与实际应用。