碳纤维雷达波纹板的制造工艺

碳纤维复合材料具有比强度高、比模量高、耐腐蚀性好及在很宽温度范围内的尺寸稳定性好等优点,具有许多金属材料无法比拟的优点,目前已大量应用于宇航、航空等工业领域。雷达电子工业也广泛采用碳纤维复合材料制造天线、波导、馈源等高精度功能结构件和天线框架、机柜、显控台、支架等结构件,在有效减轻重量的同时,提高了雷达的技战术指标,尤其为机载雷达、星载雷达的研制生产提供了强力保障。

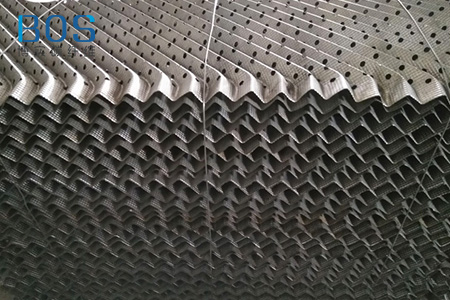

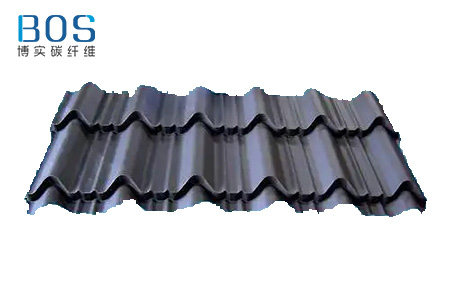

波纹板构件是某雷达天线框架的重要组成部分,主要用于组件的精确定位,位置精度要求在0.1mm以内。既要满足波纹板的高刚度高强度要求,又要有效地减轻结构质量,因此选用T300高性能碳纤维复合材料制造波纹板结构。

对波纹板构件正面的平整度和尺寸精度要求较高,通常制件贴模面的表面光滑,尺寸精度和平整度高,因此将制件贴模面作为组件的安装面,而制件的非贴模面作为支撑垫块的安装面。通过先制造同等厚度的平板然后机械加工的方法很容易实现支撑垫块的制造,关键的工艺技术是波纹板的成型。在波纹板成型模上铺层后,利用真空袋-热压罐法成型固化,固化后的制件暴露出的主要问题是纤维“架桥”、壁厚不匀、拐角处缺料等,造成支撑垫块胶接处波纹板的尺寸无法控制,因此后期根本无法将支撑垫块胶接入波纹板中。经分析,问题产生的主要原因是真空袋膜松紧程度难以控制,与试件贴合不到位或堆积。改用硅橡胶软模辅助成型并增大固化压力,试件质量虽有所提高,但仍不同程度地存在上述问题,支撑垫块照旧无法装配入波纹板中。

经过进一步试验和分析比较,对波纹板构件的成型工艺进行了改进,采用模压整体成型方法。为了提高波纹板构件的成型质量,采取了硅橡胶软模辅助成型、预压实、严格控制固化工艺过程及工艺参数等措施。采用模压整体成型方法制造波纹板构件有效地解决了支撑垫块和波纹板装配的瓶颈问题,基本上消除了真空袋-热压罐法的弊病,制成的波纹板构件外观表面质量和尺寸精度满足设计要求。

利用T300环氧树脂高性能碳纤维预浸料,创新地采用模压整体成型方法制造了外观表面质量和尺寸精度均满足设计要求的波纹板构件,有效地解决了真空袋-热压罐法中支撑垫块和波纹板装配的瓶颈问题,同时为今后该类型制件的研制积累了宝贵的经验。

阅读延伸:《碳纤维雷达机箱的轻量化及使用性能的设计分析》