碳纤维复合材料进气道的研制工艺

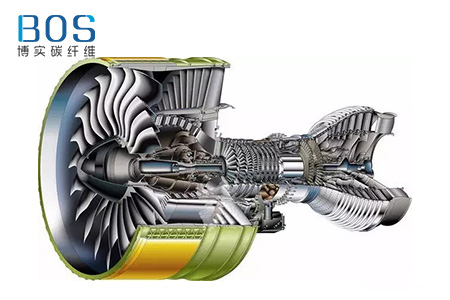

航空发动机在地面试车台架试车时,需要专用的工艺进气道把足够数量的外界空气以较小的流动损失导入发动机。发动机定型试验要求开展吞咽能力考核试验,需要一种匹配吞咽设备及发动机的特种试验用工艺进气道。

根据外型、工况、载荷、结构等要求,以及国内外相关资料,初步确定了碳纤维复合材料夹层结构的材料及结构设计方案。相较于玻璃刚材料采用该结构方案有利于在提高整体结构强度、刚度的前提下,提高可靠性并降低工艺进气道整体重量,同时因降低了质量,进气道后端面采用更简单有效的钛合金翻边法兰结构。

采用复合材料制造工艺进气道具有明显的优势,主要包括:复合材料具有优异的抗腐蚀性,在发动机地面试车中可以实现长期使用以及低成本维护;复合材料相对于金属材料具有更好的抗疲劳特性,适用于工艺进气道这种长期经受振动载荷影响的部件;对于工艺进气道的紫外辐射等外场试验的环境工况,玻纤及碳纤维复合材料本体本身具备较好的耐候性,通过表面三防漆的保护,可满足紫外、冷热、腐蚀等露天使用工况需求。

工艺进气道唇口型面为双扭线造型,其主结构在唇口处采取蒙皮-泡沫夹芯-蒙皮的夹层结构,平直段采用蒙皮-蜂窝夹芯-蒙皮的夹层结构,且蜂窝高度约为20mm,上、下蒙皮厚度一致,蜂窝夹心区域蒙皮厚度为3.2mm,泡沫夹心区域蒙皮厚度为1.2mm。在提高整体结构强度、刚度的同时,降低了工艺进气道整体重量。

复合材料工艺进气道采用T700碳纤维织物复合材料,材料密度1600kg/m3。采用密度在110kg/m3的PMI泡沫,泡沫模量:185MPa。从仿真结果可以看出,在载荷工况下,工艺进气道的工艺进气道最大应力为2.71MPa,出现在进气道筒体处。最大应变为3.89e-5,最大变形量为0.0345mm,出现在进气道口处,产生的应力和变形量较小,不会对力学试验造成影响,满足结构零部件的设计要求。

通过有限元仿真得出整机的前六阶振型图结果得出模态分析的一阶固有频率为259.55Hz,其中所有的振动模态的固有频率均在88Hz-253Hz的危险范围之外,不会发生共振,满足设计要求。在自重和两种风速载荷下,两种试验点时,工艺进气道的最大应力分别为0.59MPa和1.29MPa,最大应力均远远小于破坏强度,复合材料工艺进气道满足设计要求。

通过仿真分析,工艺进气道结构设计均满足强度、刚度及吊装要求,安全系数较高,结构方案合理可行。该进气道的研制对航空发动机特种试验研究具有重大意义。

阅读延伸:《碳纤维蜂窝结构在航空领域轻量化应用及拓展》