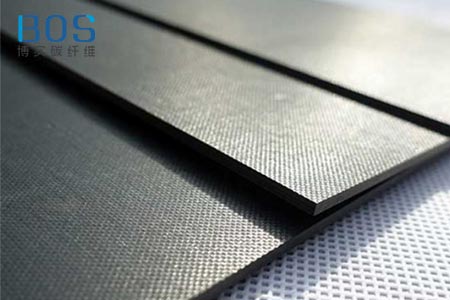

碳纤维复合材料层合板抗冲击性能研究

碳纤维复合材料已经广泛地应用于各种重要工程结构,但是它对许多外物低速冲击损伤十分敏感,容易产生目视不可检的内部损伤,这些内部损伤将使层合结构的力学性能严重退化,对结构的完整性构成潜在的威胁。因此,平面编织复合材料是一种在直升机和民用飞机上较多使用的材料,国外对其力学性能的研究已经很多,但是国内的研究却相当少。本文是在对平面编织复合材料层合板面内力学性能研究的基础上,进一步对其低速冲击性能以及冲击后的力学行为进行试验研究,为下一步的理论分析奠定基础。

试件G827/5224的铺层顺序为[-45/0/45/90]s,试件G803/5224的铺层顺序为[(±45)/(0,90)/(±45)/(0,90)/(±45)/(90,0)/(0,90)]s。根据铺层材料的不同,试件分为A、B两组。每种试验情况都是5个试件,共20个试验件。试件编号的第一个字母“C”或“T”表示的是拉伸或压缩载荷状态,后面的字母和数字代表的是试件所用的材料。

如CG803/5224表示的是G803/5224铺层层合板压缩试件。试验前,通过超声C扫描对每一个试件进行无损检测,确定每个试件在试验前均无质量问题。所有试件的测试环境为常态(即自然干态),环境温度为23℃±3℃。

低速冲击试验在双导轨自由落锤式试验台上进行。层合板在4个点受压力的作用固定在试件夹具上,再通过夹具固定在支座上。冲头是一个直径为12.7mm的钢质半球形端部,冲头轴线与板平面垂直。冲击物的质量为5.00kg。冲击能量根据试件厚度来确定,冲击能量水平取为4.45J/mm。通过调整落锤的下落高度,可获得所需的冲击能量和冲击速度。因为冲击物反弹非常明显,试验中很容易保证层板不受重复冲击。冲击设备连接数据采集系统,可以记录下冲击过程中载荷时间历程。

复合材料层合板的低速冲击损伤一般都隐含在板的内部,在试件的表面只能观察到板的正面凹陷以及背面少量的纤维断裂。因此,采用超声C扫描无损检测方法来测量层板的真实损伤投影面积。结果可以观察到A组试件的损伤区近似为圆形。B组试件的损伤区近似为椭圆形,长轴沿45度方向。这主要与试件的铺层材料及顺序有关。冲击后拉伸试验,各试件均被直接拉断,无异常现象,只有试件TG803/5224-3在82kN和90kN时分别发出响声,然后突然拉断。试验结果为拉伸试验断裂都是与载荷垂直,断口平齐。

对平面编织复合材料层合板进行了低速冲击及冲击后拉伸、压缩试验研究,测量冲击后层合板的损伤面积、固有频率、剩余强度等,得到了以下结论:由于试件的铺层材料及顺序不同,两组材料的冲击损伤区域面积完全不一样。A组试件的损伤区近似为圆形。B组试件的损伤区近似为椭圆形,长轴沿45度方向。含冲击损伤的复合材料层合板的各阶固有频率与冲击前层合板相比均有下降,但并不十分明显。

当冲击点(层合板损伤最严重的区域)处于振型的峰值位置时,该振型对应的固有频率下降较大;而当冲击点处于振型的节点位置时,该振型对应的固有频率下降较小。试件的冲击载荷历程大致分为五个阶段,其中冲击损伤的形成及其扩展主要发生在第二、三阶段内。试件的拉伸断裂都是与载荷垂直,断口平齐。压缩断口都比较整齐,但是它们的破坏形式不同。A组试件是剪切型破坏,B组试件是压缩型破坏。

阅读延伸:《碳纤维材料耐冲击性能怎么样》