碳纤维卫星相机桁架的研制技术

在国内航天领域,碳纤维复合材料桁架结构主要应用于卫星承力构件中,发射过程中强度的可靠性是考核的重点,加工精度和长期结构的稳定性要求较低,属于半精加工。而用于本系统中的桁架结构则大大不同,其加工精度为微米级,稳定性要求为角秒级,传统加工制造和装配工艺无法满足该桁架的要求。由于基本没有相关工艺技术文献,作者对碳纤维复合材料桁架结构的加工制造流程进行了探索。

根据分析结果,传感器安装在支架接头、次镜模拟镜面和支撑环等位置。试验得到的垂直光轴方向和沿光轴方向的固有频率分别达到119和156Hz,与有限元分析结果吻合,相差小于3%,验证了有限元分析计算结果的正确性。RMS为11.3g的鉴定级随机振动实验表明:在支撑环的支架接头中的中间位置垂直光轴方向振动时响应最大,RMS均方值达到83g;而次镜处的RMS均方值约为43.7g。由于相机固有频率超过了100Hz,在0~100Hz的正弦振动试验时的响应较小。试验说明次镜处为相对薄弱的环节。

均匀温度变化作用下的测试:进行本试验的目的是模拟均匀温升对碳纤维复合材料桁架的影响。通过加热器加热使环境和桁架温度升高12℃以上,然后在自然状态下降低温度,测试温度变化前后两个反射镜的夹角变化情况。通过数据处理系统采集数据,可见在俯仰和水平方向的夹角变化均小于4“。

局部加热引起温差作用下的测试:本试验的目的为测试温度梯度对桁架的影响。每个桁架杆上都贴有加热片,可单独供电,通过控制供电路数和电压,获得4℃的温度梯度,结果显示可见在俯仰和水平方向的夹角变化均小于4。

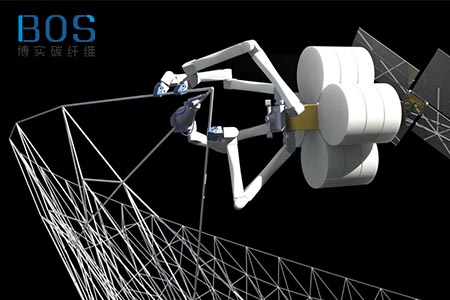

针对大型同轴空间相机对支撑结构高轻量化和稳定性的要求,深入研究和开展了高精密碳纤维复合材料桁架结构的研制。对某相机的桁架结构进行了设计和工程分析,并通过加工制造过程中的探索,首次确定了该型结构的工艺流程。为验证结构的稳定性和工程分析的正确性,设计了主次镜夹角实时自动测试系统。

试验结果表明:所研制直径864mm大型复合材料高精密桁架结构的基频达到119Hz,质量仅13kg,在重力、10℃温升和4℃温差等条件下的变形均小于4,同时实现了高度轻量化和良好的稳定性。该桁架已成功应用于某空间相机中。大型复合材料高精密桁架的研制成功提高了我国空间相机支撑结构的技术水平,其设计、试验方案和工艺流程可作为其它同型空间相机结构设计的技术参考。

阅读延伸:《M40碳纤维卫星天线支撑管研制技术》