碳纤维缠绕铝内衬压力容器的耐压仿真分析

近年来,随着科学技术水平及制造业的快速发展,社会各领域对材料提出更高要求,复合材料凭借其优良性能在众多材料中脱颖而出。对于复合材料压力容器的研制,国外已形成相对成熟的体系,而国内起步较晚,虽有较快发展,但相较国外仍存在较大差距。环氧树脂的性能影响着复合材料性能的发挥,且因其具有诸多局限性,故对其改性是学术界的重点。

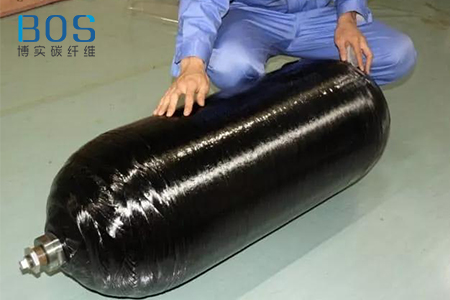

由于固体火箭发动机壳体的结构属于回转壳体,中部结构为圆柱形筒体,筒体上下分别与标准椭圆形封头相连接,壳体的两端为开有极孔的接管,复合材料层缠绕于内衬结构之上。固体火箭发动机壳体的整体结构呈轴对称,并且内衬结构较之纤维缠绕层部分来说相对更为简单,所以本文将对所选取的模型的内衬结构进行一定的简化。本文所选取的固体火箭发动机壳体部分,内衬为铝合金T6061、其纤维缠绕的材料为国内生产工艺相对比较成熟的碳纤维T700。

前面已计算得到了筒身部分螺旋缠绕角为25°,所以纤维在筒身段的铺层为90°/-25°/90°/25°/90°/-25°/90°/25°/90°/-25°/90°/25°/90°/-25°/90°/25°/90°/-25°/90°/25°。螺旋与环向缠绕各有十层,共计二十层,并且铺层为两种缠绕相互交叉铺层。

经过有限元非线性求解,最终得到30MPa载荷作用下的内衬、环向以及螺旋向纤维的应力分布。由于封头只存在螺旋缠绕而不存在环向缠绕,所以封头段环向纤维应力值是零,应力最大值是257.1MPa,并且最大位置发生在压力容器封头与接管的过渡部分;应力最小值是7.4MPa,最小位置在筒体与封头的连接部分,由于在封头与接管部分结构发生了突变,使得应力值最大。在30MPa载荷条件下内衬材料未到达材料的屈服极限,材料未发生塑性变形,由此说明对于内衬结构,均布载荷还有提升空间。

30MPa载荷作用下的环向纤维应力分布显示,由于环向缠绕只在筒身部分,封头段的环向纤维应力值为零,即图中蓝色区域,环向纤维应力最大位置发生在简身部分,即图中的红色区域,最大应力是845MPa。

30MPa载荷作用下螺旋纤维的应力分布显示,螺旋向纤维的应力分布较为均匀,纤维均能承受较大载荷,由于螺旋缠绕在封头与筒体的连接部分产生结构上的突变,会造成局部的应力集中,所以螺旋向纤维的最大应力发生在封头与筒体的过渡部分,最大应力值为1509.71MPa。最小应力发生在接管部分,由于这一部分靠近出口,纤维缠绕的厚度最大,其结构与筒体部分的缠绕一致,缠绕较为均匀,最小应力值为11.9691MPa。

将内压载荷从30MPa逐步增加到32MPa、36MPa以及40MPa,伴随着内压的增加,内衬材料首先到达屈服极限,同时产生塑性变形,载荷继续提高,内衬层的应力不再有显著的增加;随内压的增加,环向纤维与螺旋向纤维应力不断增加,应力分布均匀,各部分都能够承受较大的应力。当内压增加到40MPa时,螺旋向纤维首先到达纤维的发挥强度,纤维发生断裂,同时意味着40MPa压力条件下容器发生失效。

阅读延伸:《碳纤维缠绕钢内衬圆筒的耐压性能研究》