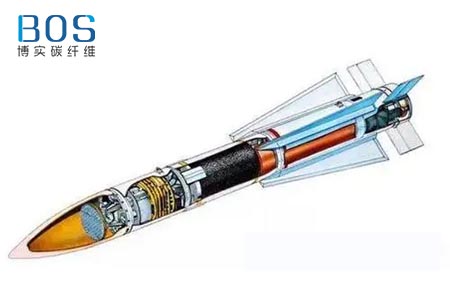

碳纤维复合材料弹翼的研制技术

弹翼是导弹的主承力结构件。碳纤维复合材料弹翼可减轻挂机导弹的质量,增大射程和有效载荷。经过多年新究试验,我们解决了大尺寸复杂构件的模具设计制造和带有主接头的骨架整体铺层、固化、脱模等工艺难题,攻克了胶接、组装等工艺关键,研制成功符合要求的碳纤维复合材料弹翼。该弹翼皮蒙和骨架全部用碳纤维制造,基体材料用环氧树脂,整体结构质量比铝合金壁板弹翼减轻40%以上。

为使碳纤维复合材料结构致密和保证适量的含胶量,必须控制好固化温度、压力,时间三个参数,从而获得最佳力学性能。树脂在凝胶过程中,需适时加压。加压肘间过早,大量树脂被挤出,出现复合材料严重贫胶,加压时间过晚将产生空隙含量过高,复合材料疏松。加压过早过晚都直接影响复合材料的力学性能。碳纤维复合材斜弹翼的零部件组装、胶接固化是弹翼成型的最后一道工序,也是关键工序,因为这一道工序直接影响弹翼的外形尺寸和胶接强度,甚至影响弹翼与弹体连接装配精度。

弹翼蒙皮和骨架的被粘接面用砂纸打平,用丙酮清洗干净:将胶膜从冰箱取出晾置,待胶膜变软后剪裁所需宽度,放入被粘接面:将骨架和蒙放入模具内固定,以防止升温固化过程时产生清移、错动,确保弹翼外形尺寸和胶接质量。蒙皮在热压罐内固化成型:骨架在压力机上固化成型:弹翼胶接组合在大烘箱内完成。

为了检验复合材斜弹翼的质量进行静力试验。导弹在飞行中,弹翼外表面承受分布气动载荷,面在结构内必然受到弯矩、扭矩、剪力的共同作用。复合材料的最大弱点是层间剪切强度差。如果按常规的静力试验方法,单纯贴帆布拉片往下拉,不能真实反映弹翼实际受载情况,往往蒙皮提前被剥离开,面其它部位完好,因而不能真实地反映出弹翼试件的承载能力。

复合材料弹翼的强度试验不能照搬常规的金属弹翼的试验方法。试验时不仅应在翼的下表面贴帆布拉片拉,而且在翼的上表面也应有均布载荷压。然而由于设备条件的限制,均布压应力难以实施,为此,设计加工一根横梁,并与翼型面三分之一部位吻合。弹翼试验时,在翼的上表面施加压应力,上下同时对弹翼加载,比例分配为3:7。弹翼静强度试验时先加载到35%,退载到10%,再由10%加载到67%(即使用载荷);重复加载三次,最后一次加载至破坏。

经多次静力破坏试验,强度刚度均满足设计要求,表明弹翼质量是可靠的,工艺是稳定的,碳纤维复合材料弹翼具有以下特点:质量减轻明显。与铝合金璧板结构弹翼相比,该弹翼质量减轻45%,从而达到了设计要求。承载较好。首次采取弹翼主接头和各柘条、边框条、整体成型工艺,确保弹翼的承载能力。最终已达设计载荷的150%,面且主接头完整。材料来源丰富。该弹翼从研制到批试生产,都采用国产材料,不受国际环境的影响。效益显著。铝合金壁板结构弹测机械加工工序复杂,加工难度大,既费工又费料,原材料利用率只有8%;而复合材料原材料利用率可达98%,碳纤维材料可以充分地被利用,成型工艺较简单,工时明显减少,仅是机加工时的1/4,从而达到了省工、省料、降低成本之目的。

阅读延伸:《碳纤维复合材料弹翼》