固体火箭发动机碳纤维外壳的研制技术

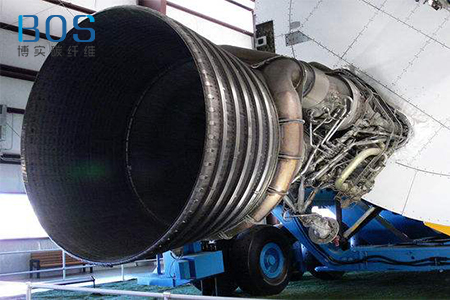

壳体是固体火箭发动机的主要组成部分发动机工作中要承受高温、高压的作用,壳体具有足够的强度、刚度以及结构质量轻始终是设计追求的目标。随着具有高比强度比模量的纤维缠绕复合材料壳体应用于固体火箭发动机发动机质量比有了较大提高,壳体性能取得了质的飞跃。

空空导弹具有直径小、速度高、机动性强的特点,其发动机长细比大、工作压强高。本文结合某空空导弹固体火箭发动机,分析了应用复合材料对壳体质量、容积系数、质量比、总冲质量比等性能的影响,论述了新材料给发动机设计带来的问题及解决措施。

空空导弹固体火箭发动机壳体一般由前后连接环、圆筒段、吊挂等零件构成,采用高强度或超高强度钢制成。某发动机设计爆破压强28MPa,采用超高强度钢制成,材料抗拉强度1760MPa,壁厚1.65mm。采用碳纤维代替超高强度钢进行壳体设计,基体为环氧树脂体系。

通过计算采用碳纤维/环氧的壳体,质量比钢壳体减轻50.5%,容积系数增加100%。提高壳体材料的强度,有利于减小壁厚,减轻结构质量。常用的超高强度钢抗拉强度远小于纤维的发挥强度,虽然复合材料壳体壁厚较大,但其密度远低于钢,因此,壳体质量、容积系数等性能比钢壳体有较大提高。

目前的空空导弹发动机基本采用钢壳体,对于内孔燃烧药型的发动机,设计中常利用装药自身保护钢壳体,只在发动机工作中提前暴露于燃气中的部位设计内绝热层,装药设计简单、可靠,还可以增加装药量。

由于复合材料壳体本身并非均匀致密,且环氧树脂耐热性较差,为保证壳体的气密性和结构强度,需在整个壳体内表面设置热防护层,这会使内孔燃烧药型发动机损失装药量。另一方面,空空导弹在挂机高速飞行或自主飞行时,存在气动加热问题,造成弹体表面温度升高,影响壳体性能,必须进行壳体外绝热层设计,如果导弹外径不允许增大,就必须减小装药外径,同样导致装药量减少。

内外绝热层设计都会造成装药量减小、总冲降低,影响发动机性能,因此在采用复合材料壳体的发动机设计中,需合理确定内、外绝热层厚度,既要保证壳体有效绝热,又要尽可能减少装药损失。

由于空空导弹固体火箭发动机直径较小,为保证贴壁浇注装药或自由装填药柱的需要两端基本采用大开口这种结构形式无法进行平面或螺旋缠绕,是限制复合材料壳体在小直径发动机上应用的主要问题之一。解决的方案有几种第一,采用大发动机壳体方案,增加封头、接头结构与圆筒段缠绕,但这会给贴壁浇注装药工艺带来一定的困难,也不适合自由装填药柱需要根据装药工艺可行性进行结构设计;第二,采用先装药后缠绕的方案,将推进剂浇注于硬质绝热层内,然后与前、后封头一起进行纤维缠绕,采用该方案装药不受限制,但必须以缠绕工艺的可靠性为前提壳体的耐压试验如何进行也需要一并考虑第三,复合壳体设计,内层采用减薄的金属壳体两端及吊挂连接处进行加厚处理,薄壁段采用复合材料缠绕加强,在保留空空导弹固体火箭发动机结构形式的同时,采用复合材料代替部分金属壳体,达到部分减轻结构质量的目的。

目前空空导弹固体火箭发动机壳体结构不能适应纤维缠绕工艺,结构设计和成型工艺是复合材料壳体应用中亟需解决的问题。

阅读延伸:《碳纤维复合材料导弹发射筒的制造工艺》