航天用M40J碳纤维管的断裂失效分析

碳纤维复合材料相比于金属材料密度小、比强度和比刚度高,并且在真空条件下质损率低、热膨胀系数小,更加符合现代航天器的要求,被广泛应用于航天领域中的卫星天线、卫星本体、太阳电池阵基板结构等航天器重要组成部分。

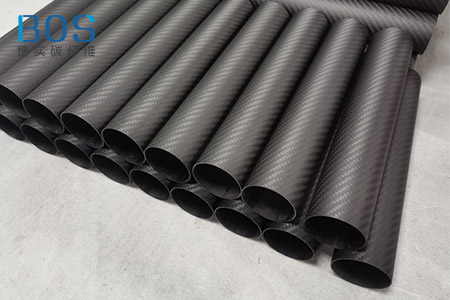

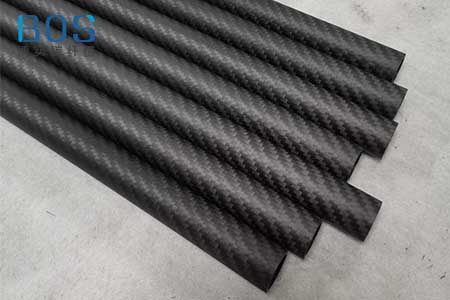

卫星天线结构为验证其展开功能和承载能力,在其研制过程中需经历多次展开、收拢和力学试验,使其承受循环载荷、压弯组合变形、振动等复杂的力学环境。该天线结构在完成收拢状态力学振动试验后,进行第60次展开试验的过程中,其重要组件碳纤维管发生了折损。该碳纤维管为碳纤维复合材料,碳纤维管长1492.7mm、壁厚0.6mm、内径(24±0.05)mm,该碳纤维管采用7层铺层结构,5层缠绕层(±15层°和90°层)和2层铺覆层(0°层)。缠绕层采用M40J碳纤维丝束浸渍环氧树脂通过缠绕工艺制备。

本研究通过失效件与比对件的弯曲试验、宏观观察、金相分析等,确定碳纤维管的失效模式,并对其失效原因进行分析。

对分解下来的失效碳纤维管进行目视观察发现碳纤维管发生了向下弯曲变形开裂,弯曲角度约25°,圆管变形呈扁平状,断裂处的裂纹沿铺层方向扩展,弯曲部位内侧表面约3/4周范围存在断裂及层间开裂现象,断裂处附近沿轴向长约40mm(弯裂处两侧各约20mm)的范围内可见不同程度的层间开裂现象,断裂处纤维束参差不齐,部分呈翘起、错位状态;采用游标卡尺对失效碳纤维管壁厚进行测试,结果为0.61~0.70mm,符合设计要求。

为了考核失效碳纤维管其他部位的弯曲性能,在失效碳纤维管未开裂区域和比对碳纤维管(同种加工工艺,未使用碳纤维管)上分别截取部分试件进行三点弯曲性能试验,加载后试件发生弯曲变形,卸载后试样弯曲破坏位置趋向恢复原态。对试验后的2个三点弯曲试件分别进行宏观形貌观察,可见,其宏观形貌基本一致,且与失效件破坏特征基本相同。2个弯曲试样的弯曲性能测试,结果表明失效碳纤维管未开裂区域与比对碳纤维管三点弯曲破坏载荷相当,未见明显差异。

在失效碳纤维管及比对碳纤维管上分别取样制备成金相试样进行内部结构观察,结果表明2个试样横截面上均可见7层明显铺层、纤维分布较均匀,未见明显分层及层间开裂现象,但均存在少量孔隙。采用图像分析仪对2个试样纤维体积含量及孔隙率分别进行测试,结果表明,2个试样的纤维体积含量均符合设计要求(≥55%)。此外,军品用树脂基复合材料的孔隙率要求一般小于2%,失效件与比对件的孔隙率均在此范围内,但失效件的孔隙率较比对件明显偏高,个别的孔隙较大。

上述结果表明,碳纤维管在第60次试验之前已经发生铺层层间损伤及局部开裂或断裂。由于经过了多次反复的应力作用,源区状态已发生变化,已无法判定源区是否有原始缺陷存在。但碳纤维复合材料碳纤维管在制备过程中不可避免会存在一定的气孔缺陷,且失效件明显高于比对件。当其在后续进行收拢态振动及反复展开、收拢试验的过程中,碳纤维管承受循环载荷、压弯组合变形、振动等复杂的力学环境,在应力作用下开始萌生裂纹并逐步发生扩展,尤其是在反复展开、收拢的试验过程中,碳纤维管在反复加载的轴向压缩-弯曲载荷的作用下发生弯曲变形,在变形集中区缺陷发生扩展并逐步形成分层开裂损伤,使局部区域刚度下降,在后续使用中分层开裂损伤进一步加剧,导致碳纤维管的整体刚度逐渐下降,最终在第60次展开试验中发生弯曲失稳破坏。

阅读延伸:《航空用碳纤维S形弯管的成型技术》