碳纤维复合材料增韧的三种方法

环氧树脂因具有优异的加工性能、良好的力学性能等特点成为目前应用最广泛的复合材料基体树脂。

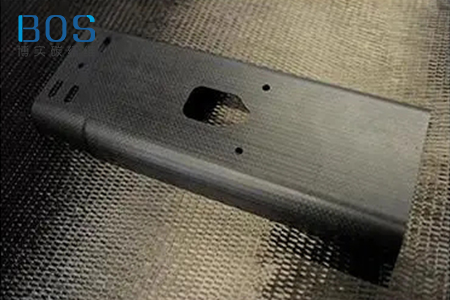

高性能碳/环氧复合材料因其优异的综合性能在航空、航天等领域中得到了广泛的应用。碳/环氧复合材料在制备过程中由于材料几何形状的变化及不连续区如自由边、变厚度区等)的形成往往会导致材料内部层间的应力集中,从而导致脱层等问题。此外,碳/环氧复合材料在使用过程中遇到的低速冲击等易导致复合材料层压板内部形成不可见的脱层损伤,从而导致复合材料的剩余压缩强度大幅降低,进而导致材料的失效-。因此,如何抑制碳/环氧复合材料的脱层,提高其损伤容限是近年来环氧树脂复合材料的研究热点。

提高碳/环氧复合材料韧性最常用的方法是提高基体树脂的韧性。基体树脂的韧性以及增强纤维的性能对复合材料的抗分层以及损伤容限有着重要的影响。Cartie等认为基体树脂的韧性决定了复合材料的韧性,而纤维的强度和模量对复合材料的韧性却影响不大。

目前提高环氧基体树脂韧性的主要方式有以下几种:

1、胶膜层间增韧CFEP。作为复合材料层压板层间增韧的胶膜应具备如下三个特点:韧性高、与层压板基体性能相匹配,固化工艺相同、胶膜厚度适中。胶膜与复合材料的层间粘结力是影响胶膜层间增韧效果的重要因素。层间胶膜的种类和胶膜微观结构对复合材料的断裂韧性有着较大的影响。过多胶膜的引入会导致复合材料拉伸模量的降低。

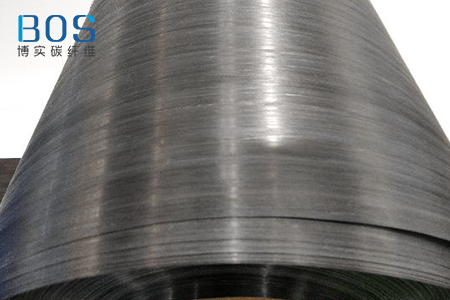

2、纤维层间增韧CFEP。静电纺丝能够制备性能优异的多孔性聚合物纳米纤维,此类多孔性纳米纤维有利于树脂扩散到增强纤维的表面,从而有利于基体树脂浸渍纤维。研究结果表明当纳米纤维薄膜厚度小于0.5mm时复合材料的层间剪切强度略有增加,当膜厚超过0.5mm时层间剪切强度开始下降。

3、粒子层间增韧 CFEP。胶膜、纤维层间增韧能在一定程度上提高复合材料的断裂韧性,但它们各自均有缺点而限制其在复合材料的大规模应用,目前更为广泛应用的技术是粒子层间增韧技术。 一般而言,热塑性粒子引入层间的方式主要有两中:1)两步法引入粒子,即先将纤维浸渍树脂制得一定挂胶量的预浸料,然后在预浸料的表面选择性地余覆一层热塑性粒子;2)一步法引入粒子,即将粒子加到树脂基体中,在浸渍过程中粒子析出于表面中形成层间相。该冲方法虽然操作简单,但会导致预浸料铺覆性下降以及层间粒子的分布不均等问题。

高韧性的复合材料因具有高的比强度、比模量、耐湿热等性能在航空、航天等领域得到越来越广泛的应用,是近些年来复合材料研究的热点之一,目前美国的波音、Hercules、Hexcel、ICI-Fiberite,日本的东丽以及国内的多家研究单位都加大了对其研究力度。

阅读延伸:《T700碳纤维板弯曲强度与弹性模量有多大》