碳纤维复合材料的耐磨性研究

随着汽车向安全舒适、绿色环保与高速重载等方向发展,对制动系统中的关键零部件刹车片提出了更严苛的性能要求;尤其在高温、高速工况时,要求摩擦材料保持良好的热稳定性、可靠性、耐久性以及舒适性。因此,提高制动摩擦材料在高温下的摩擦磨损性能,是满足现代汽车工业对制动摩擦材料使用性能要求的关键。

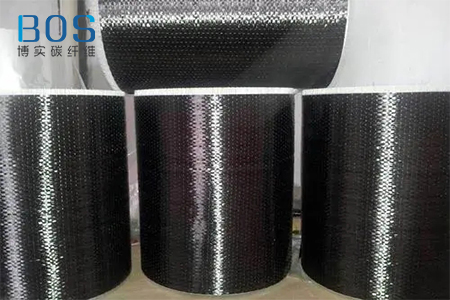

PAN基碳纤维因具备众多优异性能而广泛使用于航空航天、军事装备、建筑、交通运输以及文体等领域。PAN基碳纤维、芳纶纤维、玻璃纤维性能对比可看出PAN基碳纤维的拉伸强度与拉伸模量远超芳纶纤维和玻璃纤维。PAN基碳纤维作为增强纤维以提高摩擦材料的性能,已成为新型摩擦材料的研究热点。

添加碳纤维会对树脂基摩擦材料的力学性能产生影响,影响程度受限于碳纤维的长度和添加量。研究发现,加入短切碳纤维时,树脂基摩擦材料硬度将随着短切碳纤维长度增加而增加;但随着碳纤维含量不断增加,碳纤维增强摩擦材料中粘结剂对其他材料的粘结能力会降低,碳纤维增强摩擦材料的硬度也会逐渐减小。

与未添加碳纤维的树脂基摩擦材料相比,碳纤维增强树脂基摩擦材料硬度、压缩强度以及剪切强度都随着碳纤维含量增加而逐渐增加;而在摩擦性能方面,添加碳纤维的摩擦材料摩擦系数受温度影响相对较小,摩擦系数波动相对平缓,适宜的碳纤维含量可以有效降低摩擦材料的磨损率。碳纤维在摩擦过程中承受摩擦应力,具有良好的减磨性和自润滑性,有利于滑移膜的生成。

有学者研究了碳纤维、钢纤维混杂树脂基摩擦材料的性能。在碳纤维与钢纤维混杂后,树脂基摩擦材料摩擦系数有所降低,但是耐磨性明显提高;适量的碳纤维与钢纤维混杂后,构成复杂的“骨架”,有利于提高摩擦材料的冲击韧性。碳纤维在磨擦材料表面均匀分布时,有利于摩擦膜形成,增强了摩擦膜稳定性,有利于提高摩擦稳定性和降低磨损率。

研究碳纤维和芳纶浆粕混杂摩擦材料的摩擦磨损性能时,发现随着混杂纤维总量增加,摩擦系数出现先减小后增大现象;在保持两种纤维混杂总量12%不变时,芳纶浆粕比例越大,摩擦系数会越低。探究碳纤维和玻璃纤维混杂对摩擦材料的摩擦磨损性能影响时,发现试样极易在磨损表面形成致密的摩擦膜,降低摩擦材料的摩擦系数和磨损率,提高了摩擦材料耐磨性能;玻璃纤维和碳纤维质量分数分别为8%和9%时,摩擦材料表现出最好的摩擦学性能。

随着我国突破碳纤维大规模工业化生产技术瓶颈,碳纤维使用成本将会逐渐降低,碳纤维应用领域将越来越广泛,有利于降低碳纤维增强树脂基摩擦材料的生产成本,碳纤维增强树脂基摩擦材料的大范围普及将会迎来更广阔的前景。在关于碳纤维对树脂基摩擦材料摩擦磨损性能以及力学性能的研究,已取得许多成果;但在碳纤维表面处理结果评价体系中,微观状态下碳纤维与其他组分耦合机制还有待深入研究。

阅读延伸:《国产碳纤维复合材料力学性能研究》