碳纤维复合材料的液体成型工艺简介

复合材料的液体成型(Liquid Composite Molding,简称LCM)工艺的共同原理是预先在模具中铺放好增强材料预成型体,然后在一定的压力作用下使低粘度的液态树脂流动浸润预成型体并同时排出预成型体中的气体,最后在模腔中固化并脱模成型复合材料制件。

LCM工艺包括多种工艺形式,如:树脂传递模塑(RTM)、真空辅助树脂注射(VARI)、真空辅助RTM(VARTM)、可变浸渍模塑(VIMP)、热膨胀RTM(TERTM)、橡胶辅助RTM(RARTM)、树脂注射循环模塑(RIRM)、共注射RTM(CIRTM)、CRTM、树脂模渗透工艺(RFI)、树脂液体浸渍工艺(RLI)、紫外线固化RTM(UVRTM)、西曼树脂浸渍模塑工艺(SCRIMP)、反应注射模塑RIM、挠性上模具树脂浸渍工艺(RIFT)。

其中树脂传递模塑(Resin Transfer Molding,简称RTM)是最具代表性的一种,也是现阶段运用较多、研究较深入的碳纤维复合材料液体成型工艺类型。RTM工艺流程大体包括预成型体的制备和铺放、合膜和树脂注入、树脂在模腔中的流动和固化,以及开模取出制件等四个步骤,RTM工艺具有以下特点:

(1)RTM工艺是闭模成型工艺,增强材料与树脂的浸润由带压树脂在密闭模腔中快速流动来完成,是一种半机械化的、低成本高质量的碳纤维复合材料成型方法。

(2)RTM工艺采用了与制品形状相近的增强材料预成型体技术,树脂对纤维的浸润一经完成即可固化,因此可用低粘度快速固化的树脂,并可对模具进行加热,从而进一步提高生产效率和产品质量。

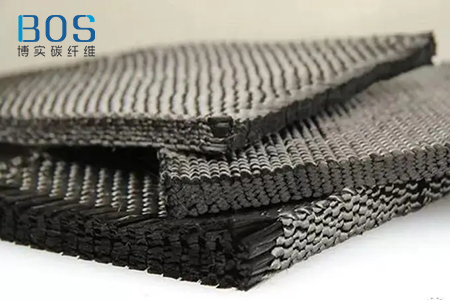

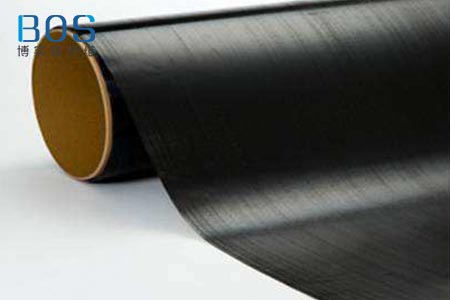

(3)增强材料可以是短切毡、连续纤维毡、纤维布、无皱褶织物、三维针织物以及三维编织物,并可根据性能要求对预成型体进行择向增强、局部增强、混杂增强以及采用预埋件和夹芯结构,可充分发挥碳纤维复合材料性能的可设计性。

(4)RTM工艺闭模注入树脂的方法可极大减少树脂有害成份对人体和环境的毒害,满足先进工业国家对苯乙烯等有害气体挥发物严格限制的要求。

(5)RTM工艺一般采用低压注射技术,有利于制备大尺寸、复杂外形、两面光洁的整体结构。

(6)模具可根据生产规模的要求选择不同的材料,以最大程度降低成本。

(7)RTM用树脂须具有以下特点:具有较低的粘度(0.1~1Pa·s)和较长的凝胶时间,并对增强材料有良好的浸润性、匹配性和粘附性;具有良好的固化反应性,在固化反应中少产生或不产生挥发物和其它不良副反应,固化速度适宜,且后处理不须过高温度;树脂固化收缩小,以保证制品尺寸精度。

从上述特点可以看出,由于在RTM工艺中采用连续结构的增强材料预成型体制造碳纤维复合材料制件,使制件在三维方向上都有增强体增强,从而解决了层合板分层的问题;树脂直接浸润预成型体,固化得到制件,省去了预浸料制备的步骤,缩短了生产周期,降低了成本;采用闭合模具,有害物质散发量少,工艺过程受环境影响小,制件尺寸精度高,原材料利用率大,并且通过软模辅助可整体成型结构复杂的制件。以上这些优点使RTM工艺成为目前综合指标较佳的碳纤维复合材料成型工艺。

阅读延伸:《碳纤维制品模压成型工艺种类分析》