复合材料的非热压罐工艺发展概况

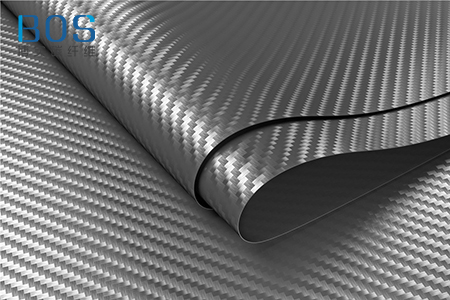

非热压罐成型技术是在航空制件中低成本复合材料成型技术,主要有非热压罐预浸料技术和液体成型技术。非热压罐预浸料技术技术(Out of autoclave,即OOA)因为更接近于传统的热压罐成型工艺,有着广泛的手工铺贴和自动铺贴的工艺基础,因而被视为最有可能大规模实现的非热压罐成型技术。

非热压罐预浸料技术有以下优点:1、可确保均匀的树脂分布,并避免灌注过程中常见的干点和富树脂区;2、可在较低的压力和温度下固化;3、成型模具要求相对热压罐成型模具大大降低,对成型工具和部件的热膨胀系数(CTE)之间的不匹配性在较低的温度下也更小一些,因而更容易掌控产品的质量;4、非常适合复合材料零件修补。

预浸料的问世避免了一度成为标准工艺的、冗长的手工湿法手糊工艺,并且可以改善产品质量的一致性,同时避免了使用高成本的热压罐固化。既可以加快生产速度、节约成本,又可以使产品保持与热压罐工艺相同质量。非热压罐预浸料技术成为复合材料行业的新宠,在最近10年得到了快速发展。因为该材料成型无需热压罐高压,只需通过真空压力即可。高性能的复合材料制件使用热压罐的一个重要原因是向预浸料提供足够的压力,大于固化过程中的任何气体的蒸汽压,以此抑制孔隙的生成,而这正是OOA预浸料技术需要突破的主要难点,能否在真空压力下控制制件孔隙率,并使其性能达热压罐固化层压板的性能,成为评价OOA预浸料及其成型工艺优劣的标准。现在OOA预浸料材料体系孔隙率都能达到2%左右,像ACG公司的MTM44-1和MTM45-1,Cytec公司的 CYCOM5230-1,Hexcel公司的HexPly M56孔隙率都小于1%,与热压罐成型材料性能相当。

随着OOA预浸料技术日趋稳定成熟,越来越多的复合材料通用飞机都采用OOA预浸料技术。国外中小型全复合材料通用飞机基本上都采用OOA预浸料技术,美国西锐公司SR20,SR22系列飞机采用Toray公司7781/2510和T700/2510OOA预浸料体系,中温固化炉成型。

美国西锐公司SF50飞机采用Tencate公司的TR50S/TC275和HTS40E13/TC275 OOA预浸料体系,中温固化炉成型。美国EPIC公司飞机采用Toray 公司T700/2510 OOA预浸料体系,中温固化炉成型。庞巴迪研制的全复合材料飞机里尔85采用Cytec公司的IM7/CYCOM5320-1 OOA预浸料体系,高温固化炉成型等。

目前OOA预浸料体系一般都可分阶段固化,即在较低温度下预固化,一般是100℃以下在成型工装中预固化,预固化之后可以进行后续切割,钻孔和装配,装配完后再进炉进行1或2小时的后固化,提高零件Tg值。这是产业化OOA预浸料体系的发展趋势,可以降低零件成型工装要求,降低工装成本,因为零件的成型温度越高对工装的要求越高,成本也就越高。提高模具使用效率,提高零件的生产效率,降低整个产品的成本,提高产品的竞争力。

OOA预浸料体系分为低温成型,中温成型,180℃以上后固化成型,根据设计要求进行选择可获得不同的性能及Tg值。低温成型OOA预浸料体系主要用于无人机结构,汽车工业,飞机修补领域。中温成型OOA预浸料体系主要用于轻型复合材料飞机主承力结构,飞机修补领域,工装材料。180℃以上后固化成型OOA预浸料体系可用于民用飞机主承力结构,热压罐成型工装材料。

非热压罐成型技术是低成本复合材料研究和发展方向。国外的复合材料通用飞机大部分采用非热压罐预浸料技术(OOA),国外的OOA预浸料也已经发展的比较成熟,有型号应用经验。国内的复合材料轻型飞机上也在应用OOA预浸料技术,国产的OOA预浸料也在逐步发展。但大型民用飞机复合材料还主要采用热压罐成型技术。

阅读延伸:《军Y碳纤维箱体热压罐成型模具设计》