液体成型碳纤维复合材料力学性能

碳纤维增强环氧树脂(CF/EP)复合材料具有比强度高、比模量高,密度小、结构尺寸稳定、耐腐蚀、抗疲劳、耐热、耐低温以及材料性能可设计等优点,既可以作为结构材料承载重荷又可以作为功能材料发挥作用。目前已广泛应用于航空航天、交通运输、风电叶片制造、化工防腐、建筑工程和体育器材等领域。

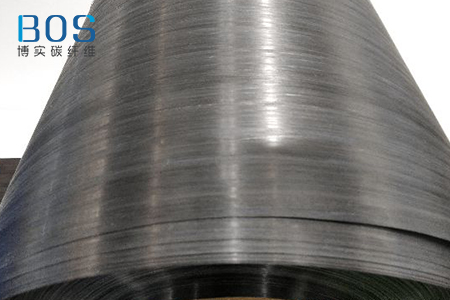

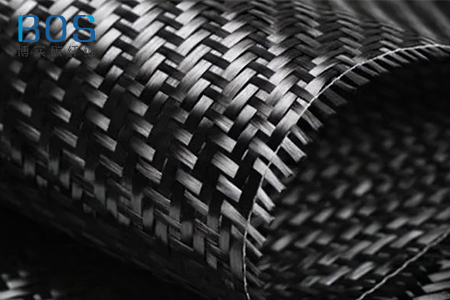

低成本的液体成型技术是碳纤维增强树脂基复合材料成型工艺的发展方向,这种工艺使用树脂和干的纤维织物,对材料的储运没有苛刻的要求。相对于GFRP复合材料的液体成型工艺,CFRP复合材料的液体成型工艺对树脂、碳纤维织物以及工艺的可靠性和稳定性均提出了较高的要求,这是因为碳纤维比玻璃纤维更细、表面积更大,很难被有效浸渍,需要环氧树脂具有更低的粘度和综合力学性能,且CFRP复合材料的性能对工艺更加敏感,因此,针对CFRP复合材料的液体成型工艺及其成型复合材料的性能研究越来越受到关注。

试验分别采用VARTM工艺灌注4层碳纤维单向布层合板,灌注温度为50~70℃,灌注完后升温至120℃固化2h。灌注20层尺寸为20×40cm的碳纤维单向布,灌注时碳纤维单向布和RIM145树脂分别预热至相同温度(50、60和70℃),然后进行恒温灌注,灌注完后升温至120℃固化2h。灌注2块40层碳纤维单向布的CF/EP复合材料层合板,碳纤维布和树脂分别预热至60℃,在60℃进行等温灌注,灌注完后升温至120℃固化2h,并分别进行力学测试。

不同温度灌注的CF/EP的纤维体积含量基本都在65%左右,层合板不同部位的孔隙率具有一定的离散性,随着灌注温度的升高,灌注出的CF/EP层合板的孔隙率基本上呈现降低趋势。

50℃和60℃灌注出的CF/EP复合材料层合板的0°方向拉伸强度较小,分别为1640和1590MPa;70℃灌注的复合材料0°方向拉伸强度达到了1800MPa,0°方向的拉伸模量基本上相同;90°方向的拉伸强度和模量均随着灌注温度的升高而降低,而CF/EP复合材料的层间剪切强度随灌注温度的提高而升高。所有固化的CF/EP复合材料的Tg均在80℃左右。

总体上,70℃灌注出的CF/EP复合材料具有较好的综合力学性能。这是由于该树脂体系在70℃具有较低的粘度,且对碳纤维的浸润性好,灌注时树脂能完全浸润碳纤维,使得最终固化的树脂与纤维的界面粘结性良好,表现为此温度灌注出的CF/EP复合材料的综合力学性能较好。

CFRP作为工程结构材料时,要求层间剪切强度在80MPa以上,而70℃灌注出的CF/EP复合材料的层间剪切强度为70.1MPa,说明CF/EP复合材料中树脂和碳纤维之间具有中等粘接强度界面。采用VAP单向透气膜辅助VARTM过程,可提高成型CFRP复合材料的质量稳定性,降低其孔隙率,并可降低复合材料中的气泡、干区等灌注工艺缺陷风险。

阅读延伸:《复合材料液体成型在航空领域的应用》