碳纤维增强聚醚醚酮层合板成型工艺

聚醚醚酮(PEEK)树脂是20世纪70年代末由英国ICI公司开发出来的,并在20世纪80年代实现了工业化的生产,迄今为止,已有多年的应用历史。作为新一代耐高温热塑性树脂,其碳纤维增强热塑性树脂已经用于机身、卫星部件和其他空间结构,且可以在250℃条件下连续使用。

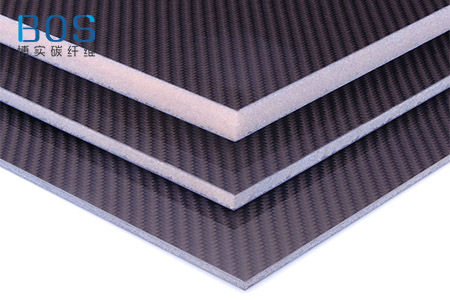

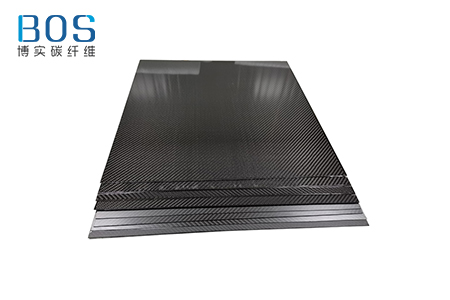

本次试验制备碳纤维/聚醚醚酮复合材料,预制件是将选用的增强体材料碳纤维和基体材料聚醚醚酮纤维经过编织的过程所得到的材料,预制件是二维平纹织物,尺寸为200mm×200mm。铺层是复合材料制件最基本的组成部分,铺层方式对成型的复合材料层合板的性能有影响。常见的铺层角有0°、±45°、90°,选择0°和90°交替排列,同时为了保证层合板的厚度满足力学性能测试要求,计划预制件铺8层。铺层方式确定为[0°/90/0/90°/90°/0°/90°/0]。

碳纤维复合材料的成型方式是模压成型,即成型的温度不仅要满足树脂可以完全熔融,还要满足树脂和纤维的浸润性良好,因此,我们对聚醚醚酮树脂进行了确定,同时对聚醚醚酮树脂和碳纤维进行了高温接触角实验。

首先,对聚醚醚酮树脂进行了DSC测试并得到了DSC曲线,温度测试范围是室温到500℃。可以发现在350℃左右处聚醚醚酮出现了相应的吸收峰,即其熔点在该温度左右。然后,对聚醚醚酮树脂和碳纤维进行高温接触角的测试,分别得到了二者在350℃、360℃、370℃和380℃条件下的接触角的图像。接触角的范围是0℃到180℃,当角度在0℃到90℃的范围内时,二者呈现一定的浸润性,且角度小润湿性好;当角度在90℃到180℃的范围内则不呈现润湿性。四个温度下聚醚醚酮树脂与碳纤维接触角的均小于90℃,呈现一定的润湿性。根据得到接触角的大小发现碳纤维和聚醚醚酮树脂在370℃的温度条件下其角度为53.2°相对较小,即二者的浸润性能较其它三个温度下的好。综合以上两组结果,确定本模压温度为370℃。

成型压力对复合材料的层间结合程度有影响,聚醚醚酮树脂熔融态下流动性不好,若压力太小,树脂无法充分包覆在碳纤维的表面从而导致层间结合效果不好;若压力过大,树脂在成型的过程中容易被挤出,从而导致层间树脂含量低,对层间结合有影响。因此,确定成型压力很重要。需要进行多次的试压来确定最终的成型压力。实验是多层织物成型,在试压过程中要保证之前确定的铺层方式[0°/90°/0°/90°/90°/0°/90°/0°]和模压温度370℃等工艺参数不发生变化,只改变成型压力来确定复合材料层间结合效果做好的压力条件。

采用成型压力很小而其他工艺参数不变的条件下制备出的层合板,层合板的表面光滑平整,但是发现复合材料层合板的层间结合效果不好,部分地方有分层的现象出现,在受到外力作用时容易被破坏,从而影响复合材料整体的性能。随即继续进行试压,加大成型时的压力,加大压力后制备出的复合材料层合板虽然没有分层的现象出现,但是发现复合材料的表面聚醚醚酮树脂分布不均,这是因成型压力过大从而导致聚醚醚酮树脂被挤出而形成的,树脂的不均匀分布对复合材料的性能有很大的影响。

根据对复合材料的铺层方式、模压温度和成型压力的研究,实验制备出了层间结合效果较好的层合板,从而确定了复合材料层合板的成型的各项工艺参数。其中本次实验所选用的铺层方式为[0°/90/0°/90°/90/0/90°/0°];根据接触角的大小和聚醚醚酮树脂的DSC曲线,最终确定实验所需的模压温度为370℃;成型压力是0.5MPa。

阅读延伸:《碳纤维层压板铺层设计的一般原则》