冷热循环对M40碳纤维复合材料力学影响

聚合物基复合材料在空间中通常作为卫星结构应用部件来使用,用于太阳电池基板、支撑架;天线发射器、支架、馈源;卫星本体结构外壳、桁架结构、中心承力筒、蜂窝夹层板;卫星气瓶和卫星接口支架等。目前应用比较广泛的聚合物基体是环氧树脂,而且增强体大多数为长纤维,如玻璃纤维、碳纤维、凯芙拉纤维(Kavlar)和硼纤维等。

航天器在轨期间的高低温环境是航天器所经历的空间环境之一。航天器绕地球飞行时频繁进出地球阴影区,随轨道高度、季节和有无防热措施的不同,其表面温度一般在-160~120℃范围内变化。以工作寿命为30年的航天器为例,其在低轨道运行时,轨道周期约为90min,将承受17520次的冷热循环。冷热的循环变化会在结构中形成热应力疲劳,使材料机械性能下降;同时温度变化会引起材料的变形,使得航天器上组件的尺寸稳定性下降,进而影响航天器性能。

氰酸酯树脂是含有2个或2个以上一OCN基团的高性能树脂基体,通过环化反应形成高度对称的三嗪环交联结构。研究表明,这种高度交联结构具有以下特点:介电常数低(2.8~3.2);低的介质损耗角正切(0.002~0.005);使用频带宽(8~100GHz);优良的耐高温性(Tg为240~290℃);良好的耐湿热性能(吸湿率<1.5%);较高的尺寸稳定性;优良的黏结性能和力学性能:与环氧树脂(EP)相近的成型工艺以及低的出气率。以上这些特点使得氰酸酯树脂比环氧树脂具有更加广阔的应用前景,但目前对其在冷热循环下的性能演化研究尚未报道。本文在模拟冷热循环的条件下,研究了高低温环境对M40碳纤维/氰酸酯树脂复合材料的影响,以期为其在航天器上的使用和寿命设计提供基础数据。

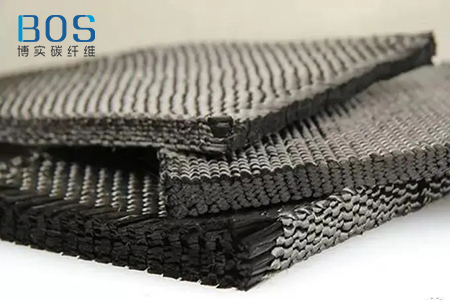

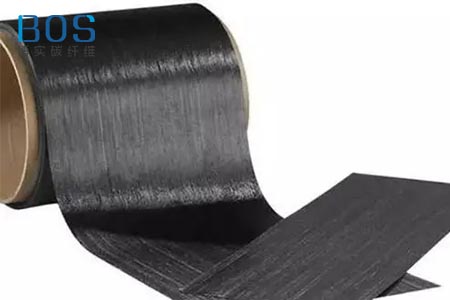

试验材料为M40碳纤维/氰酸酯树脂复合材料。复合材料采用模压成型:以1.5~2.0℃/min的速率升温至130℃,施加0.6~0.7MPa的压力,保温40~60min,继续升温至180℃并保温2h后冷却至室温脱模。制备的复合材料为单向层板,纤维体积含量约60%。

冷热循环试验在冷热循环机上进行。冷热循环参数:温度区间为-150~150℃,温度变化速率为3℃/min,分别在150℃和-150℃时保温15min,冷热循环总次数200次,分别在第50、100、150、200次循环后取样密封,之后在室温下进行测量分析。

冷热循环次数对复合材料和氰酸酯树脂质损率的影响可以看出,随着冷热循环次数的增加,氰酸酯树脂的质损率升高,经过150次冷热循环后,质损率的变化趋于平缓。相比于氰酸酯树脂的质损率,复合材料的质损率明显较低且受冷热循环次数的影响较小。究其原因,质量损失主要是由材料所吸附的水分及材料制备时残留的微量有机溶剂逐渐挥发所导致的l,而复合材料中碳纤维和树脂基体之间的界面层有效地减少了此类质量损失。

冷热循环对M40碳纤维/氰酸酯复合材料弯曲强度的影响可知,复合材料的弯曲强度随冷热循环次数增加而持续上升,当循环次数为150次时达到最大值,随后略有下降。分析认为,当循环次数小于150次时,冷热循环促进了树脂的后固化效应,使树脂的交联密度增大,材料的弯曲强度提高;当循环次数继续增加时,随着树脂后固化效应的结束,树脂基体内产生微裂纹,从而导致复合材料的弯曲强度有所下降。

冷热循环对M40碳纤维/氰酸酯复合材料剪切强度的影响,变化曲线都呈先上升后下降的趋势,最大值也出现在150次循环处。复合材料的剪切强度主要由界面层的剪切强度和树脂基体的剪切强度所决定。当循环次数小于150次时,累积的热效应引发树脂基体进一步的固化交联,使树脂的交联密度增加,有利于复合材料的层间剪切强度的提高。然而由于树脂基体与碳纤维的热膨胀系数存在差异,材料内部会产生与温度相关的交变热应力及热应变,在纤维与树脂基体的界面以及树脂基体内部等薄弱区域引发微裂纹和界面脱粘。另外,热应力与基体内因固化冷却产生的残余应力相互叠加,降低了碳纤维与树脂之间的界面结合能力,因而经150次冷热循环后,复合材料的层间剪切强度略有下降。

随着冷热循环次数的增加,由于碳纤维和树脂基体之间界面层的存在,M40碳纤维/氰酸酯复合材料相比于氰酸酯树脂质量损失较小。在冷热循环过程中,M40碳纤维/氰酸酯复合材料的弯曲强度和层剪强度均表现为先增加后降低,冷热循环次数为150次时达到最大值。冷热循环次数对复合材料性能的影响与树脂基体的后固化效应和界面脱粘程度密切相关。冷热循环前后M40碳纤维/氰酸酯复合材料的质量损失不大,并且力学性能(弯曲强度和层剪强度)也降低不多,表明复合材料可以为航天器结构材料的筛选提供数据支持。

阅读延伸:《M40J碳纤维复合材料与T300性能参数对比》