高速永磁电机的金属护套缺点有哪些?

国外对高速永磁电机及相关技术的研究起步较早,取得了很多研究成果。很多公司研制的高速永磁电机性能稳定、运行可靠,已将其用于工业应用,推出了商业产品。其典型代表是:美国Calnetix公司,其推出的系列化的高速永磁电动机/发电机广泛应用在各个领域,其功率范围从几瓦到兆瓦级,转速从几千转到几十万转,典型的转速范围为30000r/min~100000r/min,其产品可靠性高,居世界领先地位。随着复合材料研究的不断深入,工艺过程的逐步完善,设计思想和设计水平的提高,一些高等院校、公司开始设想将碳纤维复合材料应用于高速永磁电机永磁体的保护,并开展了一系列的相关研究。

钕铁硼具有极高的磁能积和矫顽力,是目前实际应用中性能最优异的永磁材料,但是其也有不足之处:首先,由于烧结铁硼采用粉末冶金工艺制备,其抗拉强度较低(<80MPa);其次,铁硼材料对温度比较敏感,热稳定性差,环境温度达到规定温度时会发生退磁,而这个规定值一般在80℃~180℃,通过在整体圆柱永磁体外包裹一层非导磁金属套来保护永磁体免受离心力的破坏,这是目前最为常用的一种方法。但是在设计时以及使用过程中会发现使用金属材料护套存在以下问题:

1、热膨胀系数高导致初始过盈量较大。金属材料的热膨胀系数一般高于1×10^-5/℃,而高速永磁电机转子的工作温升通常能达到100℃,这会严重减少转子的过盈量。在其他条件不变的情况下,护套材料的热膨胀系数越小,需要的初始过盈量就越小,在保证永磁体安全的情况下,对于护套材料的强度要求也越低。

2、材料的密度大导致护套离心应力较大。物体旋转时会受到离心力的作用,离心力与旋转的角速度以及材料密度成正比。护套材料密度越大,所受离心力越大,护套与永磁体间的过盈量减少的越多,这也是初始过盈量较大的一个原因。

3、电导率高导致涡流损耗严重。在高速永磁电机中,涡流损耗变得非常严重,不仅降低了电机的效率,严重时甚至能够导致永磁体去磁。涡流损耗是由电流的时间、空间谐波和气隙磁导变化引起的,其中电流的时间谐波取决于控制策略。电流的空间谐波和气隙磁导主要取决于绕组结构、槽开口大小以及气隙长度。降低涡流损耗可以从减少高频谐波分量出发,也可以从降低护套材料电导率出发。

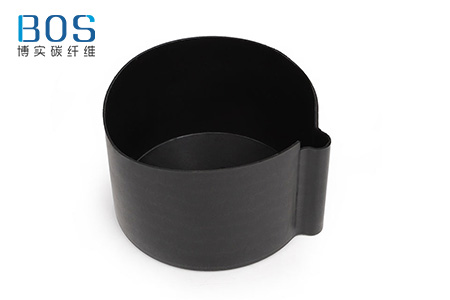

有文献表明:采用非导磁金属护套的转子,其涡流损耗主要集中在护套上,护套导电率越高,产生的涡电流越大,涡流损耗越严重。基于以上问题的分析,我们认为新的护套材料在保持原有金属护套不导磁、高强度等特性的同时,还应该具有热膨胀系数小、密度低以及电导率低等特性。近年来应用越来越广泛的碳纤维树脂基复合材料能够满足上述的要求,是一种比较理想的护套材料。

阅读延伸:《碳纤维缠绕电机转子保护套的工艺》