电机转子用钛合金与碳纤维保护套的差别

高速电机通常是指转速超过10000r/min的电机。高速电机具有体积小、可与高速负载直接相连、无需传统的机械增速装置、系统噪音小和系统传动效率高等优点。而高速永磁电机凭借功率密度高、启动转矩大、效率高等特点,在工业领域得到越来越广泛的应用。

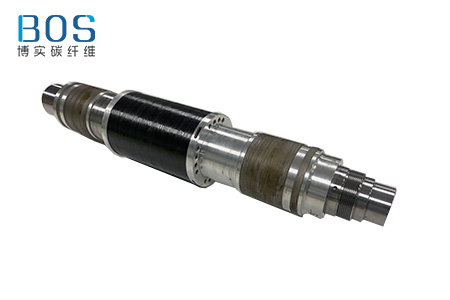

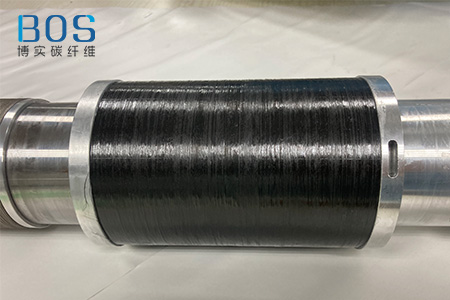

为实现对高速电机转子磁钢的保护,针对实际操作,同时考虑到需要较高的热套温升和护套径向较厚所导致的磁钢失磁风险以及护套涡流损耗大、散热困难等问题,需采用非导磁、非导电的保护套。为此对采用加装优质碳纤维复合材料护套对转子加以固定的方法进行研究。

优质碳纤维复合材料具有强度高、比重小、易操作和自身离心力低等特点。采用优质碳纤维复合材料保护转子,能有效克服电机转子在高速运行时绕组所产生的电磁力和离心力;同时绝缘的优质碳纤维复合材料的电导率低,能够降低转子涡流损耗、增加绕组爬电距离、减少绕组端部漏磁,有效地改善了电机的电气性能。

此外,用优质碳纤维复合材料代替传统金属钢箍护套还节省了大量非导磁合金钢材优质金属材料,从而降低了成本,简化了热套等加工制造工艺。基于上述优点,碳纤维复合材料是高速电机产品中较为理想的一种转子固定材料。

分别对采用TC4钛合金护套和碳纤维复合材料护套的转子,在130K温升、18000 r/min转速下的转子应力进行对比分析。转轴、铁心、TC4钛合金护套和碳纤维复合护套均为塑性材料,根据畸变能(第四强度)理论,在忽略轴向应力的情况下,需要关注其等效应力。采用两种材料的护套转子,转轴和铁心的等效应力均小于材料屈服强度。TC4钛合金的屈服强度为826MPa,TC4钛合金护套的等效应力小于材料屈服强度。

永磁体为脆性材料,适用最大拉应力(第一强度)理论,因此对于永磁体,需要分别计算其径向应力和切向应力。永磁体的抗拉强度为35MPa,抗压强度不小于650MPa,可见,由于永磁体的抗拉强度很低,在高温和高速运转条件下,永磁体的切向拉应力是制约转子性能的瓶颈所在。采用两种材料的护套转子,永磁体切向应力均小于材料的抗拉强度,径向应力均小于材料抗压强度。两者的区别在于,采用碳纤维复合材料的转子,以较小的护套与永磁体之间的预制过盈量,实现了对永磁体施加较大的径向压应力,从而减小了永磁体切向拉应力,更有利于永磁体的安全运行。

碳纤维复合材料的切向和径向力学性能有较大差异,因此需要分别研究两个方向的应力。碳纤维复合材料护套承受的切向拉应力小于材料的切向抗拉强度,径向压应力也小于材料的径向抗压强度。

综上所述,与采用碳纤维复合材料护套相比,采用TC4钛合金护套,需要在护套和永磁体之间预制更大的过盈量,才能保证永磁体的切向,拉应力不超过材料的抗拉强度。因此,选择碳纤维复合材料作为电机护套材料更为合适。

基于上述分析,采用TC4钛合金保护套的电机,在确保永磁体安全运行时需要预制更大的过盈量,从而导致热套装配工艺复杂,并且在电机长时间运行中由于电机发热等因素,电机转子存在爆裂风险。而采用碳纤维复合材料作为转子外护套,具有加工简单、操作方便等特点,同时其各项性能也均优于TC4钛合金材料。

阅读延伸:《碳纤维缠绕电机转子保护套的工艺》