碳纤维在飞轮储能器上的应用优势

在响应节能减排、保护环境的号召下,节约能源是世纪人们 所面临的一项重大课题。我们不仅要开发新能源,同时还要做好能量的储存工作。目前,储能大致可分为电化学储能,电储能,机械储能三种方式。而飞轮储能是机械储能中应用于能量的储能较早的一种,不过早期的飞轮转速较低,一般的金属材料制成的飞轮都能满足使用要求。而现在研发的飞轮转速最高已能够达到每分钟几十万转,飞轮轮缘的速度已超过音速,金属材料的强度已 经不能满足使用要求。近年来,随着重量轻、强度高的复合材料的出现,才解决了飞轮强度的这一难题。用复合材料制造飞轮进行能量的储存有广泛的发展空间,在众多领域中得到了广泛的应用。因此开展这方面的研究工作有重要的意义。

飞轮储能已有很久的历史了,但由于当时的条件的限制,科学技术的匮乏,一直没能得到发展。自从九十年代后期,由于高强度碳素纤维复合材料的出现,给飞轮储能技术带来了更大的发展空间。2004年,北京航空航天大学成功研制出国内第一台航天用外转子磁悬浮储能飞轮,2005年5月研制出国内第一台内转子磁悬浮储能飞轮。目前国外研制的先进复合材料飞轮,边缘速度已超过1000m/s,飞轮储能密度接近 360KJ/kg。

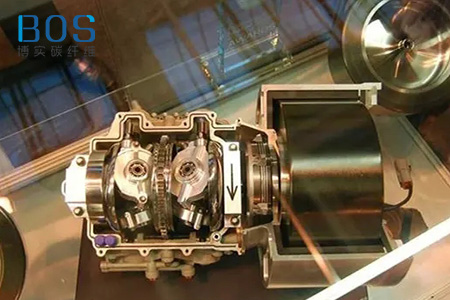

复合材料飞轮转子形状主要有两种:空心圆盘和圆柱状,其 中后者以高强度纤维环向缠绕为主,主要的成型有以下几种形式:

1、缠绕城型。(1)多层复合材料缠绕成型。这种成型方式是有很多层单纤维缠绕而成形的。层与层之间过盈配合以产生压力,使层与层之间不脱离,力争转子的整体性。这样可使飞轮线速度和储能密度得到提高。(2)连续固化成型。分层固化缠绕的复合材料飞轮对改善最高转速数果不明显,不能充分发挥飞轮环向强度大的优势。而采用连续固化成型飞轮,并采用加热手段,使浸过树脂的纤维缠绕后立即固化,避免其外层纤维对其产生的放松作用。

2、仿形织物的结构。按照回转体的展开面织造的仿形织物,在复合成型时不需裁剪,仿形织物经过缠绕即可满足形状要求, 方便了复合材料的成型。

3、三维编织。这种方法的成型的飞轮结构是不分层的整体。这样材料的整体性好,因为整个过程几乎都不需要机械加 工,从而提高了材料的整体强度和刚度,也极大地提高了材料综合性能。因此这种方法可以大幅提高飞轮的强度和使用寿命。 此外,还有热压罐成型法、模压成型法、树脂转移模成型法 (RTM)等。

碳纤维复合材料转子的飞轮储能值均比其他的金属类材料转子的飞轮储能值高,这也正说明了复合材料转子飞轮比金属材料转子的飞轮有优越性。另外,与金属材料转子的飞轮相比,复合材料转子的飞轮储能系统具有以下几个方面的优势:

1、轻质,复合材料的相对密度只有1.5-2之间,而碳钢的密度是复合材料密度的五倍。

2、安全系数高:复合材料转子的飞轮在即将破坏、发生断裂时,复合材料可以阻止裂纹的扩展,且破坏前有征兆,不会发生大面积破坏。即便发生破坏,复合材料也会变成“棉花糖”样的絮状绒毛,破坏力不大。但是一旦金属材料的飞轮发生破裂,分裂出的碎块对周围物体就会有很大的破坏力。

3、比强高。复合材料的密度大约是钢材的1/5,比铝合金和玻璃钢还小,但是复合材料的比强度(强度/密度)约是高强度钢、超硬铝、 钛合金的4倍,玻璃钢的2倍,比模量(模量/密度)比它们的3倍还要高。正是复合材料轻而刚、刚而强的特性,使其在航空、航天、 火箭、宇宙飞行器、运动器材、高压容器以及在其他需要减轻自重的制品中得以广泛的应用。

对于复合材料的飞轮转子来讲,不同的成型方法会对飞轮的强度和寿命等影响有很大的不同。要针村不同强度要求的飞轮采取不同的成型方法。在此基础上,进一步子求更佳的飞轮转子成型方法,以满足更高强度的飞轮储能系统。在飞轮储能系统 中,复合材料转子的飞轮储能义较其他材料的飞轮储能系统有很好的优势,因此研发高强度、高储能的复合材料转子的飞轮储能系统,将会是储能领城的一项新的革命。

阅读延伸:《碳纤维缠绕电机转子保护套的工艺》