碳纤维在海洋耐压仪器外壳上的应用

海洋的勘测开发、科学研究以及水下武器装备都离不开潜水外压容器,尤其是大深度的潜水装备, 对外压容器材料提出了更高的要求。例如大深度无缆自主水下机器人,它的容器壳体就需要用高强度、 高模量,低比重的材料。容器壳体自身重量的增加使得在水中与之平衡的浮力材料的体积加大。这不仅降低了机器人在水下活动的机动性,而且导致一连串的增重问题。

实践证明,缠绕复合对于提高筒体的耐静水外压能力将产生明显的增强效果。其原因在于在屈曲破坏的初始阶段,圆筒形壳体的周长并非缩小面是增加,沿筒壁表面的母线的长度也增加,因此,当发生屈曲失稳时,无论是沿圆周方向或是母线方向的铺层纤维都将受到张应力。具有高抗张强度和拉伸模量的碳纤维将约束筒体在静水外压作用下的屈曲变形,从面提高筒体的耐静水外压能力,增加它的潜水深度鉴于目前最常采用的潜水外压容器的壳体材料是铝合金,本文重点讨论采用高强度、高模量碳素长纤维复合增强的圆筒形铝合金容器筒体,和整体为树脂基缠绕复合材料的筒形壳体。两种筒体均达到了减轻壳体自身的重量和增加耐静水外压的目的。

试验采用外径D=29.8mm,内径d=26nm,长L= 100mm的铝合金圆筒,筒体外施以三种不同方式的缠绕复合。通过打压实验,测定复合前后的耐静水外压性能,通过对比表明:缠绕复合对筒形容器的耐静水外压性能都起到了增强作用,其中以圆周缠绕的增强作用更为明显。轴向缠绕与圆周缠绕若能配合得当可以获得很好的效果。此外,从被打压破坏后的实物看出,复合层为脆性破裂,铝合金筒为塑性变形屈曲破坏,在破坏处铝合金与复合体分离,若能提高两者界面的面结合强度,筒体的耐压性能还将有进一步的提高。

采用两种不同的正交缠绕铺层方式制作两只内径d=200mm,长L=400m的承压筒体。第一只为轴向绕一层,然后周向绕一层,交替进行,共铺12 层,筒壁厚度为3.5mm。第2只为轴向一层加周向两层,交替进行共铺12层,筒壁厚为4.5mm。经打压实验,测定其破坏压强分别为3.1MPa及5.0MPa。若按相同重量和相同排水体积而采用铝合金材料制作,其计算承压能力仅为1MPa左右。可见选用适当的碳纤维增强树脂基复合材料和工艺制作筒形承压容器,具有很大的减重和增加潜水深度的潜力。

采取正交缠绕和螺旋缠绕铺层,顺序为90°(圆周缠绕)→30°(螺旋缠绕)→0°(轴向缠绕)→90°,共铺4层。圆筒外径D=80mm,内径d=76mn,长L=120mm。共制作3只。破环时的压强分别为1. 60MPa、1.85MPa及2.0MPa。为了便于对比,还制作了正交缠绕铺层90°→0°→0°圆筒1只,外形尺寸同上,其破坏时的压强为4.75MPa。

筒形潜水外压容器除受到径向均布压载外,还受到轴向压载。以圆管作为承压构件在船舶及其它工程结构中也是经常采用的。当筒为长度与直径之比较大的细长管时,施于轴向的压载造成失稳的威胁随之出现。实验表明,当圆管受到轴向压载时,在开始变形阶段,其横截面的周长总是逐渐增加。无论是产生弹塑性变形,或因失稳而造成折皱和弯曲, 其周长将随应力的增加而加大。为提高圆管的轴向承载能力,不论是继绕复合方法约束管外壁周长的扩展防止圆管表面局部失稳,还是以某种方法约束圆管的轴向弯曲变形防止整体失稳的发生,都可以起到提高圆管结构的抗压强度、刚度和稳定性的作用。

用高强度、高模量碳纤维对圆筒(或圆管)进行周向缠绕复合,可阻止其截面的扩张和翘曲,阻止或延缓局部失稳的出现。沿母线缠绕复合可阻止其纵向弯曲的发生和延缓弯曲的出现,从而提高抗弯曲的整体稳定性。由此可见,圆筒或圆管的外壁以适当的铺层方法用高强度、高模量的连续纤维进行缠绕复合后,可以在不增加或少许增加自身重量的情况下,对于防止构件局部失稳,增强整体的稳定性, 提高承载能力产生明显的效果,即在承压容器重量一定的条件下具有大的承压能力,或是在承压能力一定时具有轻的自身重量。

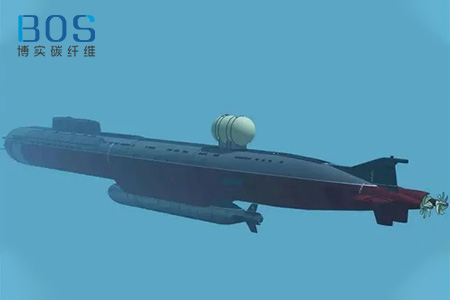

此外,由于碳纤维增强树脂基复合材料具有优异耐海水及耐强酸、碱、溶剂等腐蚀的性能,具有疲劳强度高和良好的振动阻尼性能,比重小,线热膨胀系数低以及在疲劳裂纹出现时有明显的声发射 报警等优越的物理、化学性能,故缠绕复合材料更加适用于大深度的潜水外压容器,例如大深度、低噪声重型鱼雷壳体以及其它深水武器装备等。可以预料,这种用于水下武器及其它深潜器壳体的新材料、新工艺将会在域重,增强、 降噪、耐疲劳以及在温度变化的情况下保持外形尺寸的稳定性等方面展现其优越的性能从而受到重视和应用。

阅读延伸:《T1000碳纤维在耐压容器领域应用》