碳纤维悬挂的连接设计和测试分析

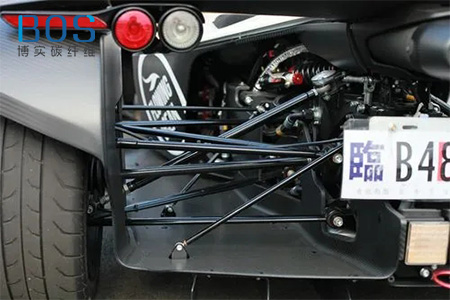

随着对成本、强度、强量化等要求的严苛,碳纤维管及铝支架等新型悬架势必将逐步替代钢管悬架。而随着各家车队动力的提高,导向机构强度及稳定性也要随之提高,必然要求更大程度的轻量化,需要对碳纤维与连、接装置的连接方式及连接前强度进行设计与分析,以保证碳纤维悬架能满足方程式赛车使用要求。

碳纤维复合材料一般由碳纤维布和树脂通过不同的加工工艺制成,碳纤维的强度和刚度都远远高于钢等金属材料,在满足刚强度条件下使用碳纤维复合材料可以减轻质量近四倍,尤其相对于汽车而言,减少质量是材料提高燃油经济性和操纵稳定性的重要途径。对于赛车,整车质量更是非常重要,尤其是簧下质量,通过降低簧下质量降低轮胎运动惯性,提高悬架动态响应,从而提高整车操稳性和平顺性。由于树脂具有较好的流动性,在加工时能随着加工件表面流动,因而能制造形状复杂的零部件。

在进行设计和试验之前,首先要选择一种碳纤维管和金属接头之间的连接方式,连接方式大致有三种:机械连接、胶粘连接、混合连接。综合考虑,胶粘连接在低载荷情况下,只要能保证粘接区域加工精度,是可以保证粘接效果的,同时做出来的成品件使用零件较少,质量较轻,制造工序简单加工成本低,所以我们选用胶粘连接的方法。

根据计算的悬架杆件受力情况,以及各种材料的获取和加工方便性,选择了3K碳纤维缠绕型的碳纤维管材和7075铝加工的铝接头。选用的碳纤维管规格为外径18mm,壁厚2mm,由于接头在实际加工过程中可能存在误差,或者打磨不均匀造成的粘接歪斜,导致不同轴带来的影响将导致杆端受力时存在切向分力影响胶粘强度,并且也会影响硬点装配,导致装配误差产生。于是设计时在接头靠近杆端处设置 0.1mm的凸台使其与碳杆过盈配合,这样可以在碳纤维内壁经过打磨后仍能保持碳纤维管与铝接头的同心度,保证了粘接层的均匀性。杆端轴承与铝接头通过螺纹连接,内部打成通孔,这样在可以避免在粘接时空气被封锁在管内,进而在胶接层内形成气泡。通过调整铝接头的外径可以修改粘接层的厚度,调整铝接头的长度修改粘接层的长度,接着进行下一步实验的设计。

由于影响胶粘强度的可能性因素有胶水长度、胶水厚度,表面粗糙度,环境温度等,影响因素比较复杂,在这种实验情况下我们采用正交实验法。通过正交实验的方法,验证胶水长度与厚度关系,确定碳纤维杆与胶接接头粘接强度,与仿真数据进行对标,验证仿真与试验数据的误差,并得出最优方案。同时计算悬架杆端许用载荷,与胶粘强度对比,验证机构可靠性,确定方案可行性。

仿真期间只做了胶水长度30mm,厚度0.1mm、0.2mm、0.3mm的分析,反力峰值分别为33713N、26940N、20761N。根据仿真结果来看胶水在0.1mm厚度是强度最高的,在实验对标中,厚度选择上只选择了0.1/0.2/0.3mm,并没有继续增加厚度。实验结果分别为31948N、24180N、18382.5N。误差分别为5.5%,11%、12%。仿真数据皆高于实验数据,考虑到做实验实际粘接过程中可能存在工艺的问题导致胶水不均匀、产生气泡等因素而降低了粘接强度,误差实际上更小。

通过仿真数据明白胶水厚度与强度之间关系,在做实验时更加注重0.1-0.3的胶水厚度,极大地降低了时间及成本,并且通过实验数据对标,更加验证了仿真的可靠性与准确性。