国内碳纤维生产技术遇到瓶颈?该如何突破?

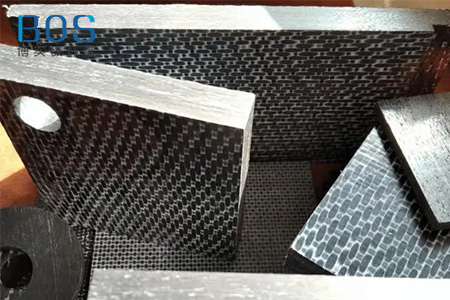

虽然中国是碳纤维消费大国,但近90%的国产碳纤维产品仍属于中低规格的通用型级别,且普遍存在成本高、能耗大、质量不稳定、开工率不足等问题,难以满足现代国防和高端工业领域的需求。

首先,工程化稳定生产不足。日本东丽作为目前全球碳纤维行业的领军企业,能够稳定、批量生产近20种牌号的高性能小丝束碳纤维产品和3大类低成本大丝束碳纤维产品,可以满足不同领域、不同行业对不同规格碳纤维的使用要求。

与日本东丽相比,国内企业普遍存在工艺稳定性不足、设备自动化程度不高、产品质量和稳定性差、缺少质量控制及追溯体系等问题,高性能碳纤维的大批量生产和规模工程化应用明显不够,实际开工率较低。尤其是高端产品及应用上,无论性能还是成本都难以与东丽抗衡。

其次,国内的研究开发与应用尚显不足。国外在与碳纤维配套的专用油剂、上浆剂、通用和专用树脂等方面开展了大量理论和应用研究,目前已形成较为成熟的体系。而国内的研究与应用起步较晚,尚处于跟踪模仿阶段,总体上欠缺系统性、基础性的研究工作和不同领域的批量应用验证。

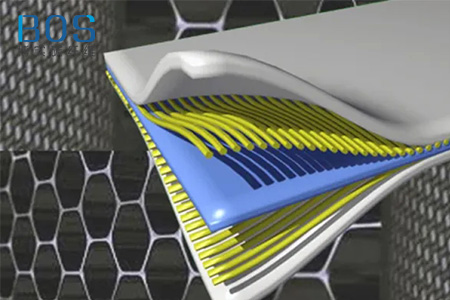

最后是核心设备国产化待破题。碳纤维工程化稳定生产涉及到化工、纺织、材料、机械等多个学科领域,整个生产线由聚合釜、脱单塔、高精度过滤器等数千台/套工业化装备组成,包含温度、压力、黏度、流量等数千个工艺参数控制点,生产流程长,工艺非常复杂,技术难度很大,是一项集多学科、精细化、高尖端于一体的系统工程,具有很强的技术壁垒。

目前,国内高性能碳纤维工程化生产所需的核心装备和关键部件,其制造技术大多数由日、美等国的企业所把控,部分设备(例如碳化炉、石墨化炉、驱动牵伸装置等)还受到外国政府严格的许可证管控制度,这对我国碳纤维行业的发展造成了很大威胁。

出于安全及战略考量,发达国家严格限制高端碳纤维核心制造技术的输出,我国不可能从这些国家进口到高质量原丝与碳纤维产品,更难获得成套核心技术,因此发展碳纤维必须要坚持自主研发,提升国产化的生产能力。下一步需要加大自主研发,推动产学研用一体化发展,降低生产成本,充分发挥行业协会的引领作用,提升战略新型材料的生产能力。