碳纤维缠绕张力对压力容器强度的影响

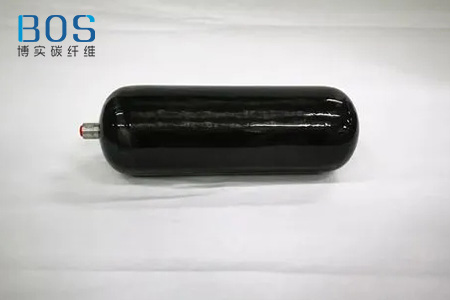

压力容器是一种用来存储气体或者液体的承压设备,金属内衬碳纤维缠绕复合材料压力容器的出现是整个压力容器技术发展的重要里程碑。随着成型工艺设备的改进、原材料(高强度碳纤维材料)的性能提升,高压、轻质的全复合材料压力容器已成为压力容器未来发展的一个重要方向,尤其是碳纤维缠绕复合材料压力容器的开发。

碳纤维缠绕复合材料压力容器的制备过程 中,缠绕成型工艺参数的选择对复合材料制品性能的影响非常大。为了提高缠绕成型复合材料的性能,对其主要工艺参数进行优化就显得尤为重要。现有的碳纤维缠绕复合材料文献主要以工艺设计为主,对实际缠绕操作过程中的工艺控制涉及较少。文章围绕缠绕成型主要工艺控制参数进行试验研究,并对缠绕张力进行研究,为碳纤维缠绕复合材料成型工艺试验提供必要的参考。

缠绕成型过程中,影响复合材料性能的因素包括树脂质量分数、缠绕张力、铺层顺序、缠绕速度和固化工艺等主要参数。缠绕张力是缠绕工艺中重要的工艺参数,目的是使纤维整齐均匀地缠绕到芯模上,从而确保每根纤维间和每个缠绕层间张力的均匀性,充分发挥碳纤维强度。

缠绕张力过高,在碳纤维传递过程中会对碳纤维造成一定的损伤,影响碳纤维强度的发挥,导致复合材料制品性能下降;但缠绕张力过低,层间剪切强度也随之降低,同样影响复合材料制品性能,有相关研究显示东丽T700碳纤维在不同缠绕张力作用下NOL环拉伸性能和层间剪切强度性能,在60~70N的缠绕张力范围内复合材料的性能较好。

若缠绕张力恒定不变,随着缠绕层数的不断增加,外层纤维会对内层纤维产生径向压应力作用,迫使内层纤维缠绕层发生径向压缩变形而产生松弛及位移,呈现内松外紧的状态,复合材料受力时各纤维缠绕层不能均匀承载,从而大大影响复合材料制品的强度和疲劳性能。

因此,选择合适的张力梯度是提高复合材料性能的重要条件。采用逐层有规律的张力递减制度,可以有效地解决复合材料缠绕层出现内松外紧的现象,确保内外各层纤维的初始应力状态相同和所承受的张力相等,从而保证复合材料受力时内外各纤维缠绕层能够均匀承载,较大地提高复合材料制品的强度及其抗疲劳性能。

起始张力70N下不同的张力递减规律对碳纤维缠绕复合材料的影响,当缠绕张力递减规律由每层0.5N降为0.25N时,56L气瓶的疲劳循环次数由979次提高到1112次,爆破强度由93MPa提高到95MPa,130L气瓶的疲劳循环次数则由1152次提高到1358次,爆破强度由91MPa提高到94MPa。

通过研究不同张力制度对NOL环拉伸强度的影响,采用缠绕张力递减制度(20N降至 10N)制得的NOL环拉伸强度最高,比采用缠绕张力恒定制度(20N)制得的NOL环拉伸强度提高了6.7%,比采用缠绕张力恒定制度(10N)制得的NOL环拉伸强度提高了19.2%。根据经验认为,为简化起见,可以每2~3层递减一次。

相对于湿法缠绕成型而言,干法缠绕成型虽然设备投资大,碳纤维强度损伤较大,但是现场环境好,缠绕速度快,能够准确地控制产品质量,较好地实现机械自动化。缠绕成型是复合材料主要成型工艺之一,虽然目前湿法缠绕工艺的应用相对比较普遍,但是未来随着缠绕装备自动化程度不断提高,环保要求越来越高以及缠绕成型工艺的不断改进,干法缠绕成型工艺必将会得到较好的发展。

阅读延伸:《碳纤维缠绕耐压橡胶内衬的工艺研究》