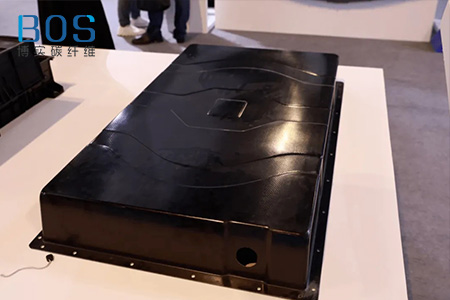

碳纤维电池箱体铺层优化方法

在初始铺层方案中,通过分析汽车碳纤维复合材料电池箱体能够较好的满足相应的刚度性能。为了在保证质量及性能的基础上得到更加合理的铺层结构,首先对每种碳纤维铺层角度对应的铺层厚度、铺层顺序进行优化。

1.铺层厚度、铺层顺序优化

在进行铺层厚度优化时,以电池箱体质量最小为目标函数;电池箱体刚度性能(中心点位移)以及一阶约束模态为约束条件;每层铺层厚度为优化变量;优化模型的数学表达式如下所示:

公式中M为结构整体质量,t为每一单层铺层厚度,i为铺层层数。

本文设置原始单层厚度为0.25mm,每一单元层的原始厚度为0.125mm,在该优化设计过程中,对每一纤维铺层角度的厚度变量都进行了计算,并最终确定了每一纤维铺层角度所需的最佳铺层厚度及铺设顺序。最终得出 碳纤维复合材料汽车电池箱体所需设计的总的厚度尺寸。

2.优化结果分析

经过铺层厚度及铺层顺序优化后,再次对汽车电池箱体进行刚度和模态分析,计算结果如表3所示,施加200N集中力,加载点位移为3.3mm,对比钢制电池箱体约提高31.8%,一阶约束模态为43.4Hz,約提升49.6%,总质量为2.7Kg,约减重55%。

通过以上分析对比,本文在进行完碳纤维复合材料结构件的优化分析后得到以下结论:

(1)碳纤维复合材料材料级试验和仿真分析得到的对比结果误差控制在一定范围内,验证了有限元模型的有效性;

(2)碳纤维复合材料经过合理优化性能能够满足某些结构件使用工况;

(3)与钢材对比,碳纤维复合材料在保证质量减少55%的前提下满足刚性要求,尤其是在汽车结构轻量化方面效果较为显著。

阅读延伸:《碳纤维电池箱体在新能源汽车中的应用优势浅析》