超轻量化碳纤维卫星反射镜的技术

20世纪90年代以来,卫星的小型轻量化成为航天技术发展的趋势之一,空间光学遥感相机的发展也面临小型轻量化的挑战。对于遥感相机来说,常用的三反光学系统,无论是离轴还是共轴的系统,高精度面型的主反射镜是光学系统结构中最重要的零件。拥有超轻量、热性能匹配、刚性足够好的主反射镜是最理想的情况山。随着对遥感信息详细程度的要求越来越高,相机光学分辨率不断的提高,系统的焦距进一步增大,同时为了保证相机成像器件的能量要求,光学系统主反射镜的口径也随之增大。同时需要采用非球面技术达到消除像差的目的,所以主反射镜的面型要求很高(λ/30~λ/40),因而相机结构往往比较复杂,增加了结构的重量。为了适应相机轻量化的设计要求,对主镜的轻量化设计是必需的技术途径。

目前国外的主镜轻量化技术主要是两种途径:对常规的镜面材料(如微晶玻璃)进行大幅的轻量化,国内目前大口径(根据美军标指口径大于Φ500mm)的反射镜主要通过背部加工蜂窝孔达到减重目的,最高减重比为60%~70%。国外先进的手段主要通过特殊的切割方式来加工把玻璃加工成蜂窝芯形式,然后和作反射面的板通过玻璃熔焊连接起来,这种方法在保证反射镜刚度的基础上最大程度的实现了轻量化。但这种技术对光学加工、拼接和检测水平要求很高,目前国内技术水平仍然达不到,因而对常规镜面材料的轻量化程度有限。

另外一种方式则是通过选择比刚度优良的材料,然后通过特殊的技术手段在其上附着镜面材料,实现反射面的功用。这种方法可以说从根本上实现了反射镜的超轻量化,而且相当于反射镜与支承结构的一体化设计,因而能够大大减小相机结构的重量。目前这种方法,以国外的碳纤维复合材料反射镜复制法最为代表。碳纤维复合材料是由碳纤维和树脂复合而成,与普通的航天材料相比,具有高比刚度、比强度、高阻尼系数,耐高低温,以及良好的刚度和热膨胀系数可设计性,因而已经广泛的应用于航天结构设计中。

对于大口径的反射镜面由于其自身材料的高比刚度,反射镜可以做得“超薄”,其支承结构(同样采用碳纤维复合材料)也可以实现一体化设计,提高了整个主镜系统的可靠性。为了获取高精度的镜面,在已经做出镜面外形的基体上镀金属膜(银、镍),通过抛光技术实现镜面的要求,而且碳纤维复合材料的通过CTE的匹配设计和适当的热控措施达到良好的热稳定性,因而碳纤维复合材料反射镜是未来大口径超轻量化相机反射镜的优选材料。

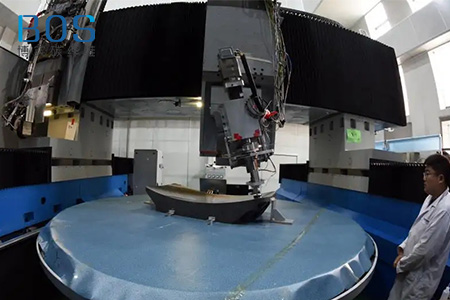

碳纤维复制法是一个在反射镜、棱镜、光栅制造领域人所共知的技术先加工一与镜面面型相对应的模具(比如镜面是凸面,心轴就加工成凹面),然后把包含树脂和纤维的预浸料铺在模具上面,通常为了控制其刚度和热性能,预浸料按照一定的角度铺设,以获得准各项同性,并保证铺层的顺序,然后把铺好的预浸料进行热压和高温固化。这个过程促使树脂和固化剂产生化学反应,从而制作出“坚硬”的层合板。这样层合板就拥有模具的外形,冷却后,把模具和层合板分开,就形成了复合材料反射镜,真空镀反射膜就形成了光学反射镜。

目前国外的复制反射镜已经取得很大的进展,据法国CERGA项目报导运用厚度为100um环氧层已经成功地复制出了0.5米和1米口径的反射镜。复制出的镜片在可见光波段的微粗糙度为0.5nm,面形复制精度好于λ/25(pv值)。

国内目前可见报导是南京天光所进行了反射镜的复制工作,2008年2月,该项目以自然科学基金的形式通过验收,并复制成功了口径Φ200mm碳纤维反射镜,据报道,该项目已经实现了复制工艺的突破,并规避了凸面玻璃模具的加工和检测难题。

碳纤维复合材料反射镜技术具有许多优良的特点:大口径、超轻量化、超光滑表面、低热膨胀系数、可以复制许多面型相近的反射镜、快速和低制造成本,适合自适应光学、大结构,这些优点使得复合材料成为下代航天仪器的佼佼者。

阅读延伸:《碳纤维铝蜂窝反射面的制造工艺》