碳纤维复合材料的3D打印技术前景

快速成型在中国高速发展,在模具领域中,在产品批量很少的情况下,制作者不必使用模具来加工产品,而且传统的机械加工必须考虑到产品的外形来制定加工工艺,而快速成型不受产品外形的复杂性的限制,成为初期产品设计,少量产品加工的首选。而且在产品零部件的配套方面,快速成型的方便快捷能够满足客户维修周期的需要。总之快速成型在未来具有非常广阔的前景,将改变日前的制造模式。

目前3d打印材料各种各样,但在基层推广使用的有PLA,ABS等材料,这些材料打印出的塑料产品强度低,耐腐蚀性差,产品材料无刚性易老化,在很多场合不能真止的使用。快速成型想要真止推广,打印材料的单新成为主要瓶颈,木文将介绍碳纤维技术和快速成型的结合,可以为快速成型材料提供一个研究方向。

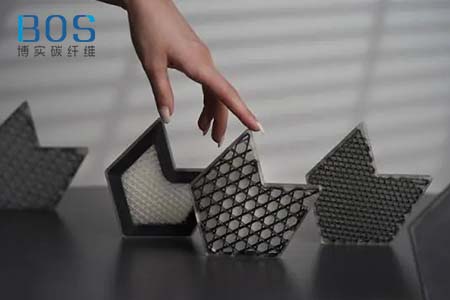

碳纤维复合材料有很多组合,目前都在研发阶段,相对来说比较成功的是尼龙碳纤维复合材料,尼龙粉末60%,碳纤维粉末40%,尼龙碳纤维复合材料打印的机翼管道和各种构件,耐压提高:从单纯的尼龙粉末耐压40兆帕增加到80兆帕,应用范围很广。5-10米尼龙碳纤维复合材料生产设备,设备可大型化,满足航空航天和船舶的需求。目前已在无人机身和机翼,飞机内部非承重结构做了实验,并获得成功。它不仅能够满足使用要求,而且优化了结构设计,比如将桁架内部掏空成网状结构,在重量减轻基础上强度反而增加。

目前和高强度3D打印碳纤维设备匹配的技术为PSLS增压激光选择性烧结技术。尼龙碳纤维复合材料配件耐压80兆帕直接为歼10-歼20系列战机配置尼龙碳纤维配件,还减轻了重量。在现有的激光烧结设备上更换成型材料,选择用碳纤维尼龙复合材料,是一样简单便捷的革新,仅仅更换材料,就可以获得高性能的产品,将扩大快速成型使用领域。

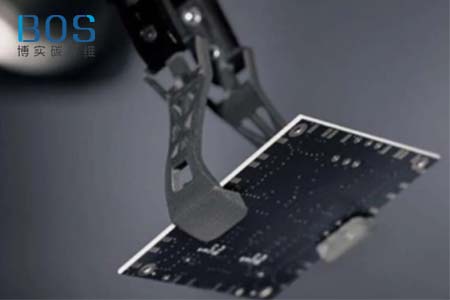

而另外一种碳纤维的地放技术:完全是不同于传统的快速成型工宏,而是更多的在已有零件的基础上强化产品的性值,多用于高性能复条结间部件的制作,将纤推束通过软件铺放在已有零部件的表面,铺放的走向,厚度合间隙都可以调节,然后通过红外如热以及压头进行热固,可以完成复杂形状零件制作,也可以用紫外线原位固化技术,该技术在优势为造价低康,性能也很优良,原位光固化低能电子束仅70万,LV-LED及电源仅5万元,固化温度为140度,光固化纤维复合材料的拉伸强度可达902MPa,剪切强度45MPa。

产品的性能得到提高,加上快速成型本身的快速,廉价等优势,很多强度的零件也可以使用该工艺来获得,也是大大拓宽了快速城型技术的应用领城。碳纤维技术在快速成型领域具有广阔的前景,碳纤维技术和快速成型的结合大大提高了快速成型技术的实用性,产品的强度,耐用度和腐蚀性等物理化学性能都得到大幅度提高,在未来有很广属的市场。

阅读延伸:《树脂基复合材料快速固化的可行性》