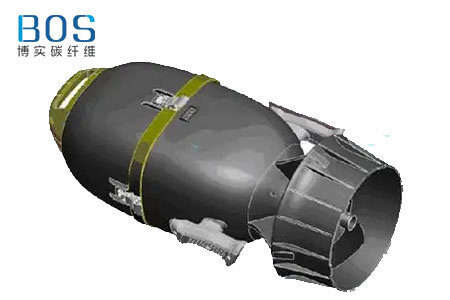

碳纤维复合材料水下推进轴的设计研制

推进轴系是水下装备动力装置中的重要部件。随着水下装备向大型化发展,其动力装置的功率也不断增大,对传动轴的要求越来越高。碳纤维复合材料与金属材料相比具有高比强度和比模量、良好的抗疲劳性能、良好的减震性能及耐腐蚀性等许多优点。采用碳纤维复合材料制作传动轴,可减轻整体结构重量、降低振动噪声、减少维护费用。

设计性能指标:外径为300mm,内径为280mm;长度为3200mm;最大工作扭矩为120kNm;最高工作转速为1500pm。材料对传动轴的各项性能影响较大。在同种尺寸规格下,传动轴的临界转速与材料的模量成正比,与密度成反比。传动轴的极限扭矩与材料的强度有直接关系。同时材料选择还应该考虑使用环境要求,如腐蚀、盐雾、高低温等。常用的增强材料主要有碳纤维、玻璃纤维、玄武岩纤维等,根据性能和成本等要求,也可采用混杂纤维。为满足水下装备用复合材料传动轴对扭矩和临界转速等性能的要求,增强材料选用日本东丽公司的T700SC-12K碳纤维。

传动轴是传动系统的主要部件,它在支承转动件回转的同时,还传递扭矩。如果复合材料传动轴扭转刚度或弯曲强度不足,会导致轴体端部产生过大的变形,引起机械系统激烈振动,导致机械系统无法正常运行。因此,复合材料传动轴扭转性能的设计显得十分关键。

本文设计的产品为大扭矩碳纤维复合材料传动轴,最大扭矩为120kN·m,内径为280mm,外径为300mm,复合材料传动轴厚度为10mm。由于传动轴主要承受扭转剪切应力,因此铺层方案以±45°铺层为主,占比80%:为提高传动轴抗弯性能,增加±15铺层,占比10%:为提高传动轴的环向刚度,增加90°铺层,占比10%。

针对扭转性能进行有限元分析,校核扭转强度,计算结果在120kNm扭转载荷作用下,复合材料层的最大应力为460MPa,小于许用应力,能够满足载荷要求。对于长复合材料传动轴,还需要重点考察其扭转屈曲稳定性,在扭矩作用下,如果传动轴发生扭转屈曲失稳,会导致传动轴承载水平大大降低。当传动轴承受扭转且载荷达到一定的转矩时,轴会发生扭转稳定性破坏,这个载荷就称为扭转屈曲转矩。在传动轴设计中,屈曲转矩是一个非常重要的参数,甚至比复合材料传动轴其他参数都要重要。这是因为复合材料传动轴的长度一般都设计得比较长,尽管增加长度不会影响传动轴的静态扭转刚度,但会降低传动轴的屈曲载荷性能。

经计算复合材料传动轴的屈曲转矩为139.73kN·m,大于传动轴的最大扭矩120kN·m,能够满足要求。复合材料传动轴的屈曲系数为1.45,能够满足扭转载荷要求。根据上述设计的铺层方案采用湿法缠绕工艺制作了传动轴样件,较金属轴相比减重50%以上。碳纤维复合材料传动轴成型工艺过程包括:模具准备一纤维缠绕一高温固化一脱模一机械加工一法兰连接一性能试验。

碳纤维复合材料传动轴具有重量轻、耐腐蚀等优势,采用碳纤维复合材料传动轴是水下装备用传动轴的发展趋势。文中从原材料选择、铺层结构对复合材料传动轴进行了设计,并对传动轴的扭转屈曲、扭转强度、临界转速进行了校核。根据设计的铺层方案制作了模拟样件,各项性能满足设计指标要求。

阅读延伸:《碳纤维复合材料传动轴的主要成型方法》