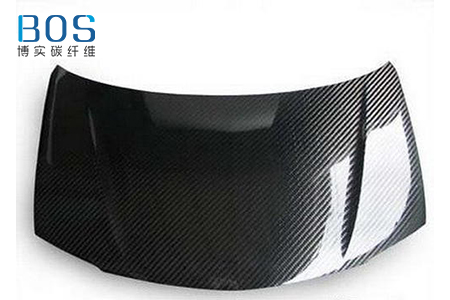

碳纤维汽车部件的生产成型工艺分析

与传统铝合金、高强钢和玻纤复合材料等材料相比,碳纤维复合材料具有高强轻质、耐冲击性好、零部件一体化、可设计性好、耐腐蚀性能好等优点。在全球节能减排的大环境下,采用碳纤维复合材料替代现有的金属结构,是实现减少汽车尾气污染并达到节能的有效途径。本文我们一起来看下碳纤维汽车部件一般会用到哪些成型工艺?

一、树脂传递模塑(RTM)成型

树脂传递模塑成型适用于热固性树脂基体的复合材料,具体步骤:按结构和性能需求设计纤维的排布方式,编制成具有柔性的碳纤维板材,放至模腔中,采用注胶设备或真空加注的方式将树脂流体注人到闭合模腔内,充分浸润碳纤维等树脂基体固化完成后,脱模得到复合材料制品。

对于结构复杂体积庞大的结构件也可以一次成型,可设计性强。由于采用热困性树脂作为基体,尺寸稳定性好,制品表面质量高:但相比于传统钢材的冲压工艺,RTM成型工艺时间较长,树脂固化时间长,生产效率不高。

二、热压成型

在加热、加压或使用溶剂的条件下,将树脂先浸润碳纤维,再将预浸料铺于模具表面。在一定温度与压力下,树脂基体开始熔融而具备了流动性,将纤维重新没入,从面制备一定形状的复合材料零部件。

成型周期较短,易于实现自动化生产,但当制品形状比较复杂时,热成型过程中碳纤维织物的刚性较低,纤维容易发生过度变形面导致零件易出现弯曲变形、起皱等缺陷,导致零件力学性能受到影响。

三、片状模压成型(SMC)

片状模压成型工艺适用于热塑性不饱和聚合树脂作为基体浸渍短切纤维的场合。由于矩切碳纤维,碳纤维在树脂基休均匀分布面非取向分布,碳纤维的各向异性得不到体现,此时碳纤维是作为一种增强填料来提高制品的力学性能,更适用于各向强度需求相同的制品,而不适用于各向力学性能要求不同的制品。

成型过程可在较低的模压温度和压力条件下实现,能耗较低,有利于降低成型工艺成本。但设备造价高、设备操作及控制过程复杂。对产品设计能力要求较高,基体尺寸稳定性不如热固性树脂。

四、缠绕成型

将连续碳纤维用树脂胶液浸渍,然后将其按照一定规律缠绕到芯模上,然后在加热或常温条件下固化得到一定形状的制品。一般用于汽车用氢气罐、传动轴的制造。

在汽车轻量化材料加工工艺方面,我国要实现轻量化材料加工工艺的跨越式发展,就必须投入大量的人力物力财力。实际上单一的材料已很难满足汽车刚度和强度方面的需求,除了克服单一材料现有加工工艺上的技术难点,如何将多种轻量化材料的加工工艺形成技术融合,也是目前关于轻量化研究需要攻克的难点。