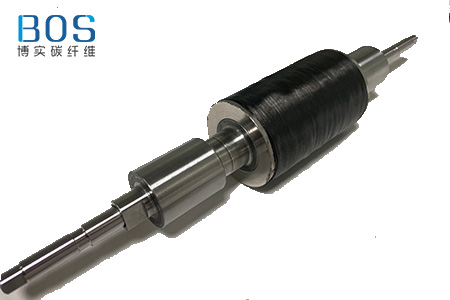

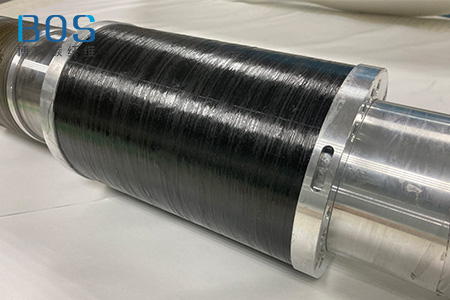

碳纤维缠绕飞轮转子失效形式与原因

大张力缠绕复合材料飞轮转子结构设计和工艺参数优化是工艺可行性的前提,通过优化转子材料、结构参数以及成型工艺来提高飞轮储能系统的储能密度的前提是保证飞轮转子能够安全运行(没有发生失效)。飞轮转子的工作转速极高,其安全性、可靠性非常重要。根据相关文献研究结果和科研机构报道,高速复合材料飞轮储能系统的实际工作转速、使用寿命与理论计算结果存在较大差距,其主要原因是飞轮转子成型过程中自身存在损伤和缺陷。

复合材料飞轮转子主要失效形式有三种:

1、纤维断裂:复合材料飞轮转子在高速旋转时,复合材料轮缘环向应力大于纤维层的最大抗拉强度,部分纤维的断裂导致轮缘内部产生缺陷。由于树脂基体的强度远小于复合材料强度,纤维断裂产生的小裂纹会在轮缘内部快速扩散形成大裂纹,最终导致飞轮转子整体破坏。纤维(玻璃纤维、碳纤维)增强复合材料沿纤维方向强度较大,飞轮转子极少出现纤维断裂这类破坏形式。

2、轮毂失效:复合材料飞轮转子过盈装配或大张力缠绕成型技术均会使轮毂和转轴产生预压应力,当过盈量过大或缠绕张力过大导致轮毂等效应力超过屈服应力时,轮毂发生失效。此外,高速旋转时,飞轮转子轴向两端的环向应力过大易导致铝合金轮毂发生塑型变形,致使飞轮转子失效。改善材料性能或优化轮毂结构能避免发生轮毂失效。

3、轮缘和轮毂分离或轮缘分层:这种失效方式是飞轮转子失效的主要形式。当离心载荷大于飞轮转子预压应力时,轮毂和复合材料轮缘容易发生分离。此外,复合材料轮缘径向强度较低,在径向应力的作用下,树脂基体发生屈服开裂、纤维与基体树脂脱粘或纤维断裂导致飞轮转子复合材料轮缘发生分层破坏。

基于以上分析,本文采用以下强度准则:

(1)铝合金轮毂和合金钢转轴:各向同性材料在外载荷作用下产生显著的塑性变形后发生失效(塑性屈服),通常采用形状改变能密度理论(第四强度理论)来判断材料是否失效。材料受到外载荷后,其形状和体积均发生变化,同时该材料内部累积一定的应变能。应变能密度(单位体积内累积的应变能)包括体积改变产生的应变能密度和形状改变产生的应变能密度。该理论认为畸变能密度是导致材料发生塑性屈服的主要原因,不管材料受到何种载荷作用,只要该材料的畸变能密度达到畸变能极限值后材料便发生屈服。

(2)复合材料轮缘:树脂基复合材料不同于各向同性材料,单向纤维增强复合材料为正交各向异性材料。这类正交各向异性材料的强度是应力方向的函数,而各向同性材料的强度却与应力方向无关。对于环向缠绕纤维复合材料,其最大作用应力并不一定是材料的最危险状态,因此,与材料方向无关的最大值应力并不是材料失效的最重要因素。

阅读延伸:《碳纤维缠绕在飞轮储能转子上的应用》