碳纤维部件的制孔工艺解析

采用碳纤维复合材料制作各类工业机械零部件时,要根据材料的性能特征选择合适的工艺方法,这样才能充分发挥出碳纤维复合材料的特殊优势。要实现这一点,就需要产品应用的设计方与碳纤维零部件制作方有深入的交流与沟通。江苏博实根据多年的生产经验,对制孔这个工艺环节提出自己的看法,可供大家参考。

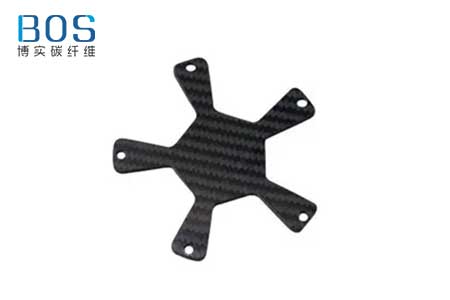

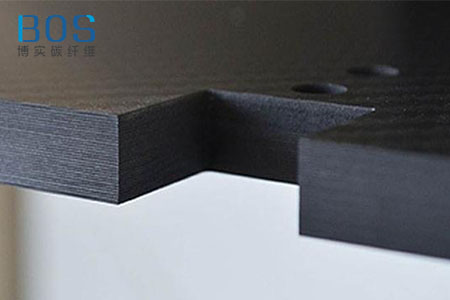

在碳纤维复合材料零部件上进行制孔等操作,是为了满足与其它构件之间的装配要求,如铆接或者螺栓等。因为碳纤维复合材料具有各向异性,其切削加工机理与金属材料存在差异,在钻孔过程中,易发生一系列加工缺陷,如分层缺陷、出口毛刺、纤维撕裂和孔壁划痕等。

由于碳纤维增强相本身具有极高的硬度,故磨蚀性强,加工过程中以碳纤维为主的硬质点对刀具切削刃刃口及后刀面极易产生机械划擦作用,导致切削刃刃口发生钝化,后刀面出现大量划痕,造成刀具快速、剧烈的磨损。

在刀具材料方面,硬质合金能较好地保持刃口锋利性,有效降低出口分层等缺陷,金刚石涂层具有良好的耐磨性且可以有效地防止刀具钝化和失效,实验表明,金刚石套料钻有利于减小分层缺陷,并进一步优化其钻孔的工艺参数。

鉴于碳纤维复合材料的各向异性和层间低黏附性,无锡智上新材在碳纤维复合材料零部件的制作过程中发现,不仅是钻头材料会对碳纤维复合材料的钻削性能有影响,钻头不同的几何结构也会对切屑形态、钻削轴向力、钻削温度等产生一定的作用。

随着锯齿钻、烛心钻、阶梯钻等多种新型钻的出现,能在加工时获得更大的临界轴向力,减少分层发生几率。在碳纤维复合材料零部件的制作中选择合适的钻头结构,不仅可以减少刀具磨损、提高刀具寿命,还能有效提高制孔质量。