纤维缠绕成型工艺的发展历程

纤维缠绕是树脂基复合材料制品成型常用的工艺方法,这种方法通过材料力学设计,可充分发挥纤维拉伸强度高的特性,用于制造承受内/外压、弯曲、扭转、轴向载荷等情况下的产品。由于纤维缠绕制品具有比强度高、耐腐蚀、成本低、质量稳定等优点,而且易于实现机械化、自动化,生产效率高,因而应用十分广泛,如固体火箭发动机壳体,雷达罩、直升飞机叶片、管道和各种压力容器等,现已形成批量生产的产业。预计纤维缠绕复合材料将在本世纪获得更大的发展。

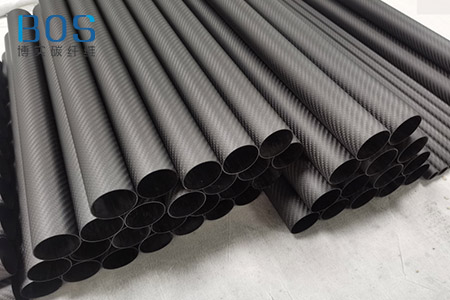

在生产纤维复合材料产品的技术中,纤维缠绕技术是最早开发和最广泛使用的加工技术,亦是最重要的生产技术之一。所谓纤维缠绕,是将浸过树脂胶液的连续纤维或布带、预浸纱按照一定规律缠绕到芯模上,然后经固化、脱模,获得制品。

在纤维缠绕成型中,常用的增强材料主要有玻璃纤维、芳纶纤维和碳纤维3种。常用的树脂基体有热固性聚酯、乙烯基酯、环氧树脂和酚醛树脂等。成型方法可简单分为湿法(纤维在缠绕过程中浸渍树脂)和干法(预浸纤维束/带)缠绕。目前大量生产的纤维缠绕制品主要是使用玻璃纤维增强塑料(我国俗称玻璃钢),以湿法缠绕生产。这种制品原材料成本较低,可有力地同传统金属材料竞争,因而在市场上的占有率很高。而其他高性能纤维由于价格较高,其应用仍以尖端军Y产品及航空航天领域为主。

有记录的纤维缠绕制品的最早应用是1945年制成的玻璃钢环,用于原子弹工程。1946年,纤维缠绕成型工艺在美国取得专利。1947年美国某公司成功地制成世界上第一台缠绕机,随后缠绕了第一台火箭发动机壳体,直径5英寸,长5英尺。20世纪50年代美国宇航局和空军材料研究室用纤维缠绕工艺研制成功“北极星A”导弹发动机壳体,在质量减轻1/2、射程提高一倍多的情况下,成本仅为钛合金的1/10,从而奠定了纤维缠绕在制造尖端军Y产品(火箭和导弹)中的重要地位。

20世纪60~70年代是纤维缠绕技术飞速发展的阶段。在这一时期,纤维缠绕用的纤维仍然是以玻璃纤维为主导。但是,随着新纤维的不断问世,纤维缠绕的应用领域也拓宽了,已从军事部门扩展到化工、污水处理、石油及风能系统等重要的民用部门。商用纤维缠绕机也开始在市场上销售。美国的多家公司都在生产各种高压管、污水管等,并缠绕出巨大体积的复合材料产品,如直径8m、长38m的风车叶片和直径10m、容积1000m3的巨型储罐等。

20世纪80年代,纤维缠绕仍然以航空和国防为主,但在民用领域进一步扩展,如水力工程中用于制造各种压力管道、压力容器等。在这期间,第一台计算机控制的纤维缠绕机问世,使缠绕精度更高、形状更复杂的产品成为可能。进入20世纪90年代,纤维缠绕技术发展速度明显加快,进入新的高速发展阶段。商用领域进一步扩展到汽车、救生设备、运动器材等。多轴缠绕机已出现并得到发展。

目前,纤维缠绕技术已广泛应用于发动机机匣、燃料贮箱、发动机短舱、飞机副油箱等航空航天领域,以及导弹、鱼雷发射管、机枪枪架、火箭发射筒等军事领域,也用于制作各种压力管道、贮罐、天然气瓶、轴承、绝缘制品、体育器材、交通工具等民用产品。值得一提的是,纤维缠绕轴承在近年来得到了快速发展,以其质量轻、强度高、自润滑性良好等优良性能,广泛应用于汽车、建筑设备、农业设备、纺织机械、包装机械等各个行业,产品直径从8mm到600mm,有多种不同的规格。

阅读延伸:《湿法缠绕工艺的浸胶技术》