碳纤维管缠绕成型的过程分析

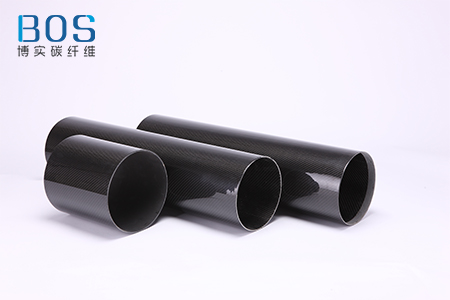

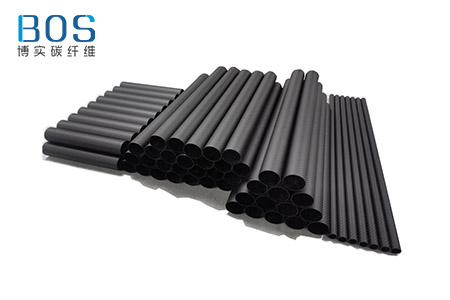

碳纤维管有着重量轻、强度高、不生锈、耐腐蚀、热膨胀系数低、使用寿命长等特点。碳纤维管的主要成型工艺有缠绕成型、模压成型、挤拉成型、卷管成型四种,本篇文章博实将会向大家详细具体的介绍有关碳纤维管的缠绕成型工艺的过程。

1、定向铺层原则

在实际中,尽量减少复合材料的铺层角度,一般应用较多的铺层角度是0°、90°和±45°。

2、铺层顺序原则

为了降低两种铺层的分层与开裂,一般情况下尽量避免相应的铺层角度连续铺设,若一定要连续铺设同意铺层角度,则要求铺层数小于5层;由于±45°铺层角具有良好的抗冲击性与抗压缩特性,起到维护的作用,所以层合板的表层最好选用±45°铺层角度。

3、铺层均衡对称原则

非均衡对称铺层的复合材料固化成将发生耦合变形,而对称铺层的复合材料能有效避免这种现象。所以,应该尽可能的使铺层均衡对称。

4、铺层厚度设计原则

铺层厚度的突变会导致应力集中,采用变厚度铺层时铺层数应逐层递增变化。每层铺层数的差值要相等,并且其宽度应大于2.5mm。为了避免台阶处产生分层时效,要求构件的表层使用连续的等厚度铺层。

5、按载荷方向确定铺设方向原则

在铺层设计是需要按照碳纤维管的载荷方向确定铺设方向的原则。当结构受到单向拉伸或者压缩时纤维方向按照载荷方向进行铺设;当受到双向拉伸或者压缩时,铺层方向沿着载荷方向0°与90°进行正交铺层;当碳纤维复合材料受到剪切载荷时,根据-45°和+45°铺层角度进行成对铺设;当复合材料结构受到复合载荷,如压缩和剪切复合、拉伸和剪切复合时,铺层方向按照0°、90°和±45°进行多向铺层。

6、冲击载荷区域设计原则

由于0°铺设角起到抵抗局部冲击的作用,且±45°铺设角能够扩散载荷,所以在承受冲击载荷的区域需要充足的0°与±45°铺角。如果碳纤维复合材料结构频繁承受冲击载荷,则应该在结构表面的各方向上均布铺设纤维,且各相邻层的铺设角之差要小。

按照性能要求和使用条件,通过改变铺层方式与截面几何形状对碳纤维管进行设计,从而改善碳纤维复合材料结构的力学性能。在本质上看来,碳纤维管的结构设计相当于层合板的铺层设计,碳纤维复合材料每层的属性不一样,从内层至外层逐个定义碳纤维复合材料的铺层角和单层厚度等性能参数。