国产T800碳纤维复材抗冲击性能研究

碳纤维增强树脂基复合材料因其具有高比强高比模、耐腐蚀以及可设计等特点而广泛应用于各类航空航天结构中,由于复合材料自身层合结构特点,在厚度方向受到冲击时,易产生冲击损伤,主要表现为内部基体开裂、分层以及纤维断裂,这些损伤在材料表面目视困难,却使得构件压缩性能明显下降,这对复合材料构件的使用安全造成巨大威胁。在对飞行器进行结构设计及强度分析时,复合材料抗冲击性能是非常重要的设计依据,合理的设计值是飞行器复合材料结构安全的重要保证。

T800级碳纤维作为新一代高强中模碳纤维的代表,国外已越来越多地应用于航空航天领域1四,国内针对新一代航空装备对T800级碳纤维复合材料的需求,开展了国产T800级碳纤维匹配的树脂基体、预浸料制备和复合材料成型工艺研究,国产T800级碳纤维复合材料体系在航空结构上的应用正处于论证及设计阶段,因此,对国产T800级复合材料材料许用值和结构设计许用值的研究很有必要。

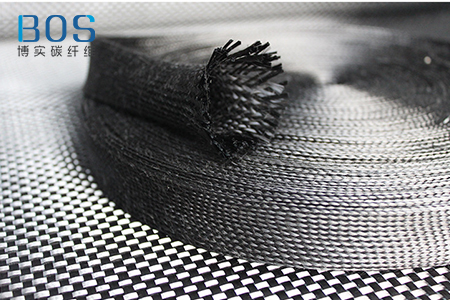

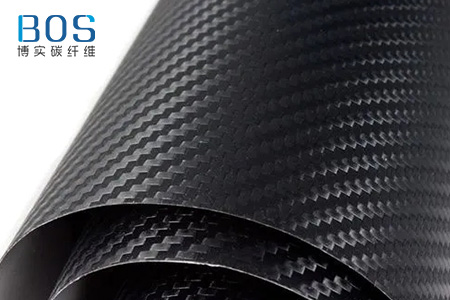

所用材料为国产T800级碳纤维环氧树脂复合材料。试件包括三种典型铺层[45/0/-45/90]3s,[45/0/-45/90]4s,[45/0/-45/90]5s;编号分别为A,B,C;厚度分别为3.42mm,4.46mm,5.55mm。参照ASTMD7136-2007进行。采用全自动落锤冲击试验机。落锤总质量为(5.5±0.25)kg,冲击头直径为(12.7±0.1)mm。

损伤阻抗性能是指抵抗冲击的能力,可用复合材料冲击后压缩实验的冲击能量-凹坑深度曲线表征。将A,B,C三组试件冲击后的凹坑深度与冲击能量作图,A,B,C三组试件的冲击能量-凹坑深度关系曲线均存在拐点,在拐点之前,冲击能量增大,凹坑深度增长缓慢,在拐点之后,随着冲击能量的增加,凹坑深度快速增长,表明复合材料在拐点附近损伤阻抗性能发生了突变。出现这种现象的原因为:在拐点以前,冲击损伤只引起层合板少量的分层,而在出现拐点之后,复合材料中出现纤维断裂的现象,导致复合材料层压板基本失去了继续抵抗冲击的能力,从而出现冲击能量增加,复合材料凹坑深度快速增长的现象。

三组试件冲击能量-凹坑深度关系曲线拐点位置为:A组0.70mm,B组0.76mm,C组0.45mm,均小于BVID对应的凹坑深度。同一冲击能量下,产生的凹坑深度为C组<B组<A组,表明相同铺层条件下,层合板厚度越大,抵抗冲击性能越好,即损伤阻抗性能越好。

材料许用值中的CAI是按照6.7J/mm能量冲击后得到的冲击后压缩强度,可用CAL6.7J/mm表示。结构设计许用值中CAI是产生目视勉强可见损伤(BVID)时的冲击后压缩强度,即冲击后产生1.3mm凹坑深度时的冲击后压缩强度,可用CAIBVID表示,三组试件均表现为CAIBVID值低于CAI6.7J/mm。随着材料性能的提高,目前国内的T800级复合材料6.7J/mm的冲击能量一般均无法出现BVID,因此,需要在材料许用值研究阶段考虑产生BVID时的冲击能量及剩余压缩强度。

将三组试件产生BVID(凹坑深度1.3mm)时所需要的冲击能量作图并进行曲线拟合。材料厚度与其目视勉强可见冲击损伤(1.3mm)所需冲击能量基本成线性关系。目前,在进行新研复合材料冲击后压缩设计许用值实验时,通常的做法是先通过大量的试件去实验得出产生BVID时所需能量值,而本研究给出厚度与产生BVD所需冲击能量关系式后,进行冲击后压缩设计许用值实验时可先根据公式进行初步计算,得出所需的冲击能量,然后通过少量试件进行实验校核,这样就可以避免浪费大量试件,节约成本,提高效率。

国产T800级复合材料层合板的损伤阻抗性能(冲击能量-凹坑深度曲线)与其损伤容限性能(凹坑深度剩余压缩强度曲线,凹坑深度-压缩破坏应变曲线)均出现拐点现象,且拐点对应凹坑深度均小于目视勉强可见损伤(BVD)规定的凹坑深度。相同铺层情况下,随着复合材料层合板厚度的增加,复合材料抗冲击性能提高。对于国产T800级复合材料,CAL6.7J/mm值高,而CAIBVID值低,因此在选材时要考虑产生BVID时的剩余压缩强度。

阅读延伸:《T800碳纤维复合材料的耐老化性能》