超声振动加工碳纤维材料的工艺优化

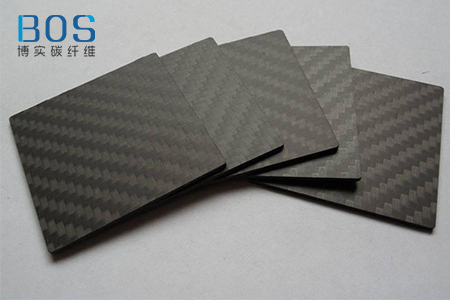

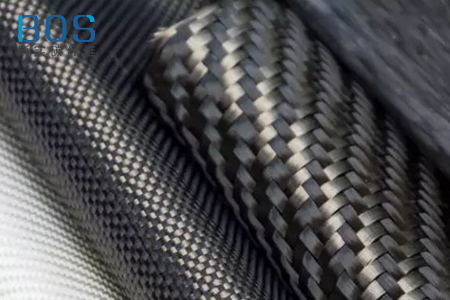

碳纤维复合材料(CFRP)是以碳纤维为增强材料,以树脂为基体的复合材料,具有质量轻,比强度大,耐高温,耐腐蚀和吸震性等特点,已广泛应用于航天、航空、汽车、体育娱乐及其他领域。CFRP由于具有强度大、各向异性、导热性差等特点,尤其是其层间强度低,切削时在切削力的作用下容易产生分层,撕裂等缺陷,钻孔时最为严重,加工质量难以保证,是典型的加工材料)。

超声振动切削加工技术是近几年新兴的先进制造技术之一,国内外有关研究机构已经展开了超声振动切削加工CFRP的技术研究,超声振动切削加工具有切削力小、刀具磨损小、加工质量好等优点,尤其适用于加工硬脆性难加工材料。本文针对CFRP切削加工中存在分层、撕裂、翻边、毛刺等加工缺陷,以及加工精度低、加工难度大的特点,进行超声振动加工CRP的试验研究,通过系统的超声振动试验,提高加工精度和效率。

根据基础工艺试验数据,n为800~2600r/min,对应v为20.1~65.3m/min,此时f=100mm/min,a1=0.2mm。超声加工表面粗糙度值随切削速度的增大总体呈下降趋势,当切削速度为50.3/min时达到最优值Ra=0.948um。因正交切削的参数是通过单因素试验中的参数进行优选得到的,表面粗糙度Ra值基本上稳定在0.9~2.0μm。超声振动切削加工可以在较低的切削速度下取得较好的表面加工质量,常规切削加工碳纤维的切削速度在100m/min以上才能达到超声加工的质量效果,这与超声振动加工的切削机理有关,超声振动通过高频振动不断冲击、挤压被加工材料,具有切削行程短、切削量均匀、散热条件好、切屑容易排出、刀具磨损小等优点,可在较低切削速度下取得较好的表面粗糙度。

切削进给速度f=60~240mm/min,取主轴转速n=2000r/min,对应切削速度e=50.3m/min,切削深度a,=0.2mm。在试验参数范围内,超声加工表面粗糙度值先随切削进给速度的增大而减小,当切削进给速度为140mm/min时达到最优值Ra=0.825μm,但此后随着进给速度的增大,表面粗糙度值逐渐增大。常规铣削加工中,进给速度是铣削创成表面粗糙度过程的最重要影响因素,进给速度、铣削方式和刀尖圆弧半径是影响理论表面粗糙度的主要因素。超声切削加工则完全不同,因超声频率较高,且超声为断续切削加工,宏观上仍然像常规铣削加工一样遵循刀具运行的轨迹,这个轨迹是形成常规铣削加工理论表面粗糙度的几何依据,但在微观上,则是由超声的振动切削加工,高频进退刀以及机床、刀具、材料等其他因素最终形成了试验加工的表面粗糙度。

超声振动切削加工质量较好,试验中表面粗糙度Ra值稳定在0.9~2.5m,相比常规切削有效提高了表面质量。超声铣削加工表面粗糙度的三个影响因素对粗糙度大小影响程度依次为:切削深度>进给速度>切削速度。适当降低超声切削的频率和振幅,减少切削深度和进给量,对整体减少复合材料的加工缺较为有利。在碳纤维复合材料成型过程中严格复合材料铺层工艺管理和探伤检测,可有效避免二次加工中出现加工缺陷的概率。宜采用可磨成锋利切削刃的高硬高韧材料的钻削刀具。当采用工艺涂覆以及根据被加工材料特点设计特殊刃形可有效降低钻削加工缺陷。

阅读延伸:《碳纤维复合材料激光切割工艺简析》