详解复合材料HP-RTM工艺流程

HP-RTM(High PressureResinTransfer Molding)是高压树脂传递模塑成型工艺的简称。它是指利用高压压力将树脂对冲混合并注入到预先铺设有纤维增强材料和预置嵌件的真空密闭模具内,经树脂流动充模、浸渍、固化和脱模,获得复合材料制品的成型工艺。

一、上游工艺过程

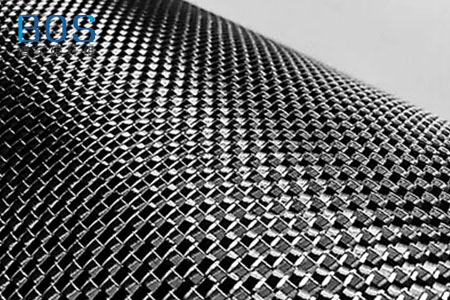

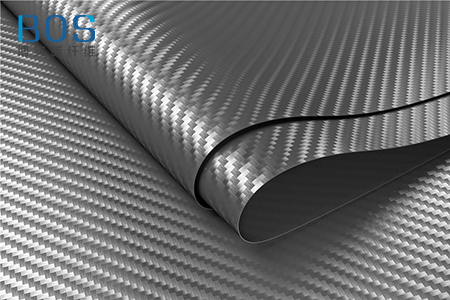

①纤维开卷切割。首先将碳纤维织物的卷筒固定在自动裁剪机的旋转轴上,并将预成型裁剪图样输入自动裁剪,并对裁剪图样进行优化排列;展开碳纤维织物卷筒,开动裁剪机,进行预成型体铺层图样的自动裁剪。并利用机械臂的吸盘将裁剪后的纤维铺层吸起,并转移到下一工序设备上。

②喷洒预定型剂。将裁剪所得的纤维织物转移到预定型剂喷涂设备,开动喷涂设备将预定型粘接剂均匀喷涂在纤维织物表面,喷涂时需移动纤维织物,以便预定型剂均匀喷涂在纤维织物表面。

③纤维层定位与叠合。将涂覆有纤维预定型剂的碳纤维织物转移到织物叠合设备,并按所设计的制件纤维铺层结构将纤维织物依次进行定位、叠合,并平铺在织物铺叠输送带上。

④纤维铺设。利用织物叠合输送设备将叠合好的纤维织物转移到纤维预成型设备上;纤维织物转移时,需精确控制输送带的移动速度和位置,防止纤维织物铺放过程中发生移动或错位,影响制件性能。

⑤纤维织物预定型。将纤维织物铺层均匀铺入预成型模具中,首先将预成型体中心的加压压头下压,压紧纤维铺层结构,并将预成型模具的加压压头由中心向外辐射顺序下压,下压时尽可能的减少纤维的皱缩,以影响制品性能。在预成型模具的热、压作用下,使纤维预成型体定型。

⑥预成型体的剪裁。将经过预热预压定型的碳纤维增强体转入预成型体剪裁模具,并用裁剪样模覆盖,以裁剪样模为依据,利用机械手臂将裁刀沿样模边缘进行剪裁,切除多余的碳纤维,并获得与注射模腔尺寸相对应的纤维预成型体。

二、压制过程

①预成型体的放置。将放置预成型体的托架依次叠放整齐,并利用带吸盘的机械手臂将纤维预成型体吸起。将预成型体转移至开启的RTM成型模具中,并将RTM注射模具闭合,并利用锁紧机构将RTM成型模具锁紧。

②树脂传递注射工艺。在保证注射模型腔始终保持密封的条件下,对模具抽真空,并利用双橡胶密封圈的回弹性能,增大模具的合模间隙;并将液态低黏度树脂在高压注射机的作用下由模具底部中心注入高温(模具温度≥150℃)密封注射模具内。利用高精度的高温注射机精确计量并控制树脂体系中各组分材料(主体树脂、固化剂、内脱模剂等)的比例,并在高压计量泵的作用下,进入注射机的混合头,并在混合头中高压对冲混合,并将混合均匀的树脂迅速注入高温模腔。注胶结束后将模具完全闭合,闭合过程中模具进一步挤压注射树脂,使其充满并浸润碳纤维增强材料,并在高温高压作用下快速固化。

③模内喷涂技术。待HP-RTM树脂固化结束,再次控制模具的合模间隙,并由预留的侧孔及流道中注入低黏度的模具表面树脂,并再次将模具完全闭合,挤压胶衣树脂使其尽可能的充模模具,并在制品表层喷涂一层均匀的树脂膜。

④脱模及模具清理。待胶衣树脂固化结束,由慢到快打开液压机,使并利用机械手臂及其吸附装置将制件吸附固定,开启顶出机构将制件顶出,并使顶出后的制件紧紧吸附在机械手臂的吸盘上。同时清理模具中残留的树脂飞边等。

⑤制件的冷却定型。脱模后,利用机械臂及吸盘将仍处于高温状态的成型制件,转移到冷却定型工装上,并将利用真空将制件紧紧吸附在冷却定型工装,并通过冷却定型工装使制件快速冷却至室温。

⑥涂脱模剂。制件脱模后,利用刷子、气泵、气嘴等清理模具,去除模具中残留的树脂及纤维等,并将模具擦拭干净。并在模具表层均匀涂覆脱模剂,并准备下一循环的生产。

三、下游工艺过程

①制件外形轮廓修边。将冷却定型的复合材料样件转移至机加工中心,为保证制件机加工精度,将制件直接移至机加工工装上,并利用机械手以及机加工刀具,裁剪制件边缘多余的飞边、工艺边等。

②制件连接结构的加工以尺寸检查。裁边加工结束后,还需对制件的连接和配合结构,如定位孔、配合面平面度等的机加工,加工过程中需要根据情况更换裁剪刀具,以保证制件加工精度。机加工结束后,还需要更换检查工具,对制件进行尺寸公差检查,检查结束即得到满足使用要求的复合材料制件。

阅读延伸:《2种新型碳纤维RTM派生成型工艺》