液体成型在碳纤维环氧树脂基复合材料应用技术

预浸料热压罐成型方式得到的复合材料产品的性能比较稳定,但制造成本相对而言却是比较高的,并且由于铺贴工艺的局限性,在制造大型、复杂的复合材料部件时受到了一定的限制。而将预浸料铺贴制得的部件组装成一个复杂的复合材料结构又需要大量的连接件,这种结构没有充分发挥复合材料的特点,造成不必要的重量增加,这样,就催生了液体成型工艺,即RTM成型工艺。

液体成型技术最基本的工艺是将增强材料先基本定型为部件的形状(对于简单部件也可以不需要预定型),然后把加热至一定温度的树脂经压力灌注人模腔,加温固化而成。所以,首先需要关注的是热定型的粘结材料的问题,包括定型温度和环氧树脂的相容性,对复合材料最终性能的影响等。同时织物的质量也对增强材料的预定型起着至关重要的作用。单组份树脂的灌注比较简单,只需按工艺参数实施加温、加压即可。而双组分的工艺相对复杂,还需要考虑组分混合中的重量控制、混合的均匀程度等问题,这些一般由计算机控制系统完成。

除了材料和工艺以外,使用液体成型工艺制作部件成功与否的关键是模具的设计,特别是注人孔、道出孔的位置、密封材料的设置等,这需要长期经验的积累。

当然,模具的结构形式也进行了相应的改变,产品的特点也有所不同。和工业等级的真空灌注,例如大型风力发电叶片的成型技术相比,航空用的液体成型技术在选材上有着根本的不同。除了优异的力学性能外,航空产品还需要高稳定性能,产品重复性好,尺寸精度高,并将每一克重量的性能发挥至极致。有时,针对某些部件的要求,还需要对某些性能进行改性。

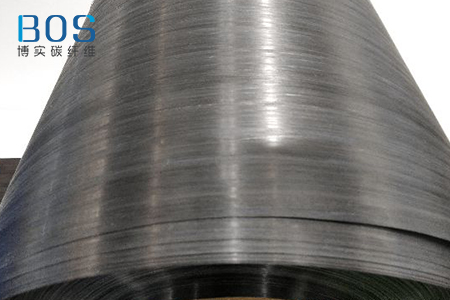

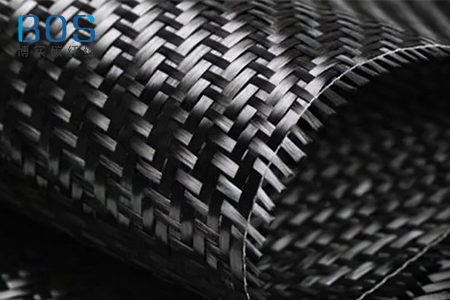

传统上的被航空认证的增强材料一般为碳纤维织物,使用的碳纤维包括3K、6K和12K等;织法包括单向、平纹、斜纹、缎纹等。一般在织物上面涂有特种粉末,例如环氧粉末等,用于液体成型前织物的热定型。

在最近的产品开发中, NCF ( NON CRIMP FABRICS )多轴向织物得到了相当的重视。这种材料除了更好的体现准各向同性的性能外,纤维没有卷曲,编织技术使得增强材料的铺贴性能更好,同时,也适用于改性。例如,赫氏使用一种被称作为Interleaf 的技术,在多轴向织物上植人增韧材料,从而有效地提高了复合材料的韧性,和没有使用Interleaf 技术的增强材料相比,标准模量的碳纤维复合材料的CAI( compress after impact)普遍可以提高30%左右,而复合材料的湿热性能没有任何影响。同时,基体树脂的工艺性能也得到了很大的改善,典型产品包括赫氏的RTM6和氰特的Cycom 890等。

以RTM6 为典型产品的早先的液体成型树脂一般为单组份产品, 由于其需要冷冻运输,并且危险性较高,为航空运输所禁止,所以,极大地制约了这种产品的开发和应用。为此赫氏通过长期研究,开发了命名为RTM6-2的双组分液体成型树脂,该产品分为A和B两个组分,可以常温运输和储存,大大方便了用户的使用。目前,该产品已成为液体成型技术最常用的产品之一。