碳纤维复合材料改性研究进展分析

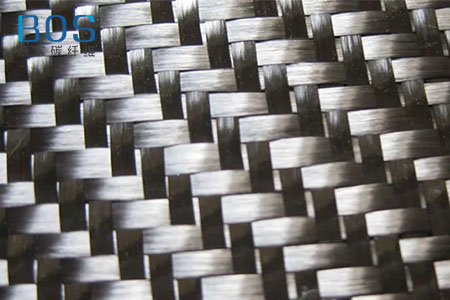

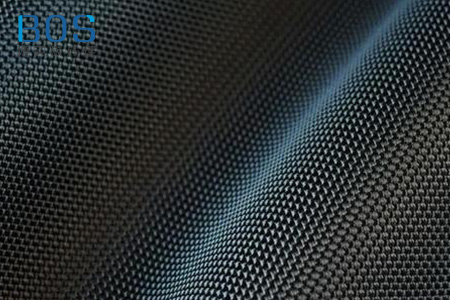

复合材料的结构性能是由增强纤维和树脂基体共同决定的,纤维有较高的强度和模量,起主要的承载作用,但是容易断裂和受到腐蚀;树脂基体相对纤维来说强度和模量要低得多,但可经受较大的应变,具有粘弹性和弹塑性,其作用是把纤维粘结成一个整体,保持纤维间的相对位置,传递和承受剪应力,在垂直于纤维的方向承受拉、压应力,并保护纤维免受机械损伤和化学腐蚀等。

CF/EP复合材料中树脂的含量多在40%左右或以上,与研究人员统计强度分布纤维模型计算出来的理论分析值有较大的差距。试验证明,应力是通过树脂与增强材料间的粘合键传递的,若树脂与增强材料间胶接不好,应力传递面积仅为增强材料总面积的一部分,要想进一步降低复合材料中基体树脂的含量必须从增强纤维与基体的界面结合和基体树脂的结构性能入手。

电化学改性处理法又称电化学氧化法或阳极电解氧化法,是以碳纤维作为阳极,石墨板.铜板或镍板作为阴极,以不同的酸碱盐溶液为电解液,在直流电场作用下对纤维表面进行改性处理,适当增大纤维表面极性和粗糙度,从而达到改善复合材料界面结合性能的目的。研究人员发现采用碱性电解液进行电化学改性处理,碳纤维表面氧含量不变,而硝酸改性会使碳纤维表面氧含量增多;研究人员发现碳纤维经电化学氧化后,表面的粗糙度提高了1.1倍;表面碳含量降低了97% ,氧含量提高了53.8%,提高了碳纤维与树脂间的粘结性,使复合材料的ILSS提高26%。不同研究的结果差异很大,部分归因于实验室研究阶段,研究人员采用的实验装置不一致,试验工艺条件不同,致使同一研究无法作纵向对比。

气相氧化法是将碳纤维暴露在气相氧化剂(如空气、臭氧等)中,在加温、加催化剂等特殊条件下,使其表面氧化生成一些活性基团(如羟基和羧基)。研究人员发现采用该方法对碳纤维进行表面改性处理,最终制得的复合材料弯曲强度.弯曲模量.界面剪切强度和层间剪切强度等力学性能均可得到有效提高。某些研究者还发现力学性能虽然得到提高,但材料的冲击强度降低较大。据美国和日本的一些报道,这种方法可将碳纤维复合材料ILSS提高1~2倍。我国中科院山西煤炭化学研究所对臭氧气相氧化法进行了研究,可将国产碳纤维复合材料ILSS提高到80MPa以上。气相氧化虽易于实现工业化,但它对纤维拉伸强度的损伤比液相氧化大。另外随纤维种类的不同(高模量碳纤维.高强度碳纤维)、处理温度的不同,气相氧化处理效果也不尽相同。

液相氧化法是采用液相介质对碳纤维表面进行氧化的方法。常用的液相介质有浓硝酸.混合酸和强氧化剂等。该法较为温和,一般不使纤维产生过多的起坑和裂解,所以许多研究[20-21]采用该工艺对碳纤维进行改性处理。但是其处理时间较长,与碳纤维生产线匹配难,多用于间歇表面处理。

采用偶联剂提高复合材料中界面粘接性能的应用非常广泛,用硅烷偶联剂处理玻璃纤维已有较成熟的经验,用它处理碳纤维(低模量),同样可以提高碳纤维增强塑料的界面强度。偶联剂是双官能团的分子,一部分官能团与碳纤维表面结合形成化学键,另一部分与树脂形成化学键。这样,偶联剂在树脂与碳纤维表面起到一个化学的媒介作用,从而把碳纤维和树脂牢固地连接在一起。研究人员用电化学共聚合和等离子体聚合的方法在碳纤维表面引入活性层,在碳纤维表面上电涂层聚乙烯丙烯酸和聚甲基乙烯马来酸配;采取碳纤维表面电沉积聚酸胺酸等都能一定程度提高碳纤维增强复合材料的界面性能。

等离子是由带电粒子和中性粒子组成的表现出集体行为的一种准中性气体。等离子体共有3种:高温等离子体,低温等离子体和混合等离子体。等离子体撞击材料表面时,可引起材料表层刻蚀,碳纤维表面的粗糙度增加,比表面积也相应增加。等离子体粒子的能量一般为几个到几十个电子伏特,这已足够引起材料中各种化学键发生断裂或重新组合,使表面发生自由基反应并引入含氧极性基团。另外,高能粒子能量向材料表层分子传递,表层分子被活化并产生活性点,使表面发生重排、激发、振荡、级联碰撞、引起缺陷或损伤等变化。同时材料表面温度升高,表面分子活动能力增强而发生分子重排。重排的结果就可能使碳纤维表面微晶晶格遭到破坏,从而微晶尺寸减小。采用该处理方法的优点是在适当的处理条件下纤维强度下降不多(但长时间等离子处理会使纤维强度下降),经等离子处理的纤维干燥.干净,这就免去了后处理与洗涤工序。但等离子体的产生需要-定的真空环境,从而设备复杂。给连续、稳定和长时间处理带来一定的困难。

高模量的碳纤维其特征模量在230GPa左右,一般的树脂其模量只有421GPa。因此,开展碳纤维增强树脂基复合材料的研究时,减少基体树脂的用量对提高复合材料的模量有着十分影响。通过上述综述可以看到目前基体树脂的用量多在40%或以上,所以在开发超高模量的环氧树脂/碳纤维复合材料时,通过对基体树脂的改性及碳纤维的表面处理来提高两者的结合强度来减少基体树脂的用量,以获得超高模量的环氧树脂/碳纤维复合材料,必将成为今后研究发展的趋势。