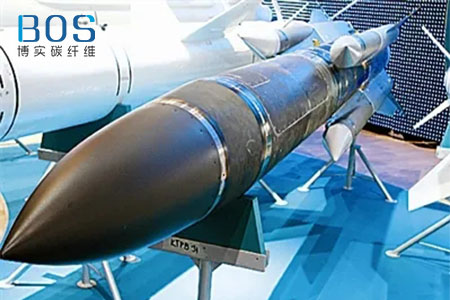

碳纤维复合材料在导弹结构中的可行性分析

碳纤维增强树脂基复合材料以其高比强度、高比模量、耐高温、耐腐蚀、耐疲劳、阻尼减震性好、破损安全性好、性能可设计性强等优势已被世人所共识,广泛应用于各种工业领域(如汽车工业、化学工业、电气工业、机械工程、船舶工程、医疗器械及运动设备)。由于其密度小、线胀系数低,碳纤维复合材料已逐步成为航空、航天和先进国防装备的首选材料。

据报道,美国三叉戟-2导弹、战斧式巡航导弹、大力神-4火箭、法国的阿里安-2火箭改型、日本的M-5火箭等发动机壳体主要采用碳纤维复合材料,其中使用量最大的是美国赫克里斯公司生产的拉伸强度为5.3 GPa的M-7碳纤维,性能最好的是东丽T800纤维,其拉伸强度5.65.GPa,拉伸弹性模量为300 GPa;国外将环氧树脂(EP)碳纤维复合材料和双马来酸亚胺碳纤维复合材料应用在战机机身.主翼、垂尾翼、平尾翼及蒙皮等部位,起到明显的减重作用,大大提高了抗疲劳、耐腐蚀等性能。采用复合材料结构的前机身段,可比金属结构减轻质量31.5%,减少零件61.5%,减少紧固件61.3%。我国神七飞船所用的材料中,复合材料的比例达到65%左右。

碳纤维复合材料是作为导弹结构件较为理想的材料。使用EP碳纤维复合材料制造的导弹不仅可减轻弹体质量,提高导弹机动性能、射程和速度;在简化生产工艺和步骤、提高自动化水平、降低成本和提高可靠性方面也有着显著的优势。更重要的是,先进复合材料技术有利于成型结构复杂、表面光滑,兼有耐热和对内部良好热防护的气动外形的连续体,且更容易获得现有金属材料壳体难以达到的隐身性能,使中、远程导弹的性能进一步提高。