碳纤维对铜基摩擦材料性能的影响

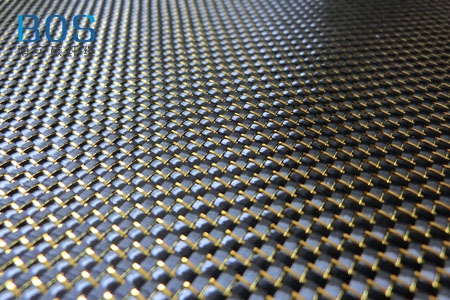

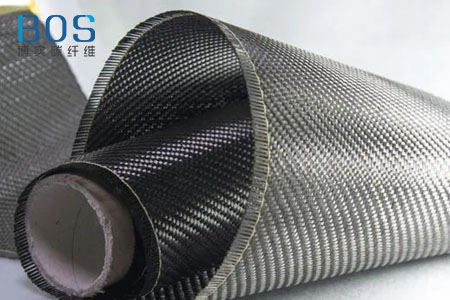

碳纤维所具有的高比强度,比模量、耐高温和自润滑性能对摩擦材料有良好的促进作用。故以碳纤维这种新型材料作为增强相来提高铜基摩擦材料的摩擦磨损性能已经被各大院所广泛研究。

1.物理性能

研究人员在石墨-铜基复合材料中加入碳纤维,对比发现碳纤维有助其复合材料组织致密化,基体铜形成条状晶粒,添加10%碳纤维的复合材料相对密度提高了18%左右,且显微硬度(35.1HV)也高于无碳纤维复合材料(30.97HV)。利用粉末冶金制备短碳纤维增强铜基复合材料来说,短碳纤维的分布有一定趋势垂直于压制方向,而随着碳纤维含量增加电导率降低,相比于纯铜的导电性略有不足,这可能由于基体界面中更多的缺陷导致电子转移时发生散射,加之烧结压制过程中气孔的出现,使复合材料整体导电性有所下降。

另一方面碳纤维的加入也降低了复合材料的热膨胀能力,但因其产生的基体界面微缺陷减弱了材料的热传递。在进行的试验中碳纤维质量分数在3%左右的铜基复合材料的综合性能较好,随着纤维长度增加,密度呈下降趋势,磨损量持续上升,而强度则先升后降,这主要由于碳纤维含量及长度的不断增加会导致材料孔隙率升高,界面结构变差。经试验发现温度不断升高接近800℃时,致密度已达到较高程度,碳纤维增强铜基复合材料的强度(240MPa)、密度(8.47g/cm—3)随温度升高而增加并趋于平缓,超过800℃后则主要受保温时间的影响,材料内部各成分相互扩散湿润,且在墨铜复合材料、质量分数分别为0.3碳纤维和碳纳米管-石墨-铜复合材料,发现镀铜碳纤维与基体结合更好,相同配方下添加镀铜碳纤维的抗弯强度、硬度、导电性相比另外两种材料都有不同程度的提高。

2.摩擦磨损性能

相比于纯铜,短碳纤维的添加能极大提高材料耐磨性,以剥层磨损为主,与铜基体的良好结合一直了铜基体的软化和材料的整体变现,一定程度上降低了摩擦材料的磨损量,二磨损表面形成的富碳层起到了润滑作用,降低了材料摩擦系数,但随着载荷和转速的增加,磨损量和摩擦系数也会增加。研究人员对不同含量的碳纤维增强铜基复合材料,发现碳纤维体积分数5%以下时,耐磨性随含量提高了35%左右,但超过35%后耐磨性逐渐平缓。

研究人员通过铜基摩擦材料的湿式摩擦试验发现,低速下磨损以磨粒磨损为主,碳纤维的增加提高材料孔隙率,有利于润滑油的进入和热量扩散,同时碳纤维质量分数增加至1%时,摩擦因数会达到0.07,随后呈下降趋势,而磨损量则降至最低(0.03mm左右)再逐渐升高,最高能量负荷许用值和抗黏着磨损能力都有不同程度提高。

研究人员则通过对比碳纤维增强铜合金复合材料与zQSn663锡青铜的耐磨性,得出碳纤维体积分数大于9%时,相比锡青铜材料磨损量降低约一个数量级,当碳纤维含量为15%时,摩擦系数只有锡青铜的50%。通过调整烧结温度和保温时间,发现在880℃左右、保温1.5h材料的耐磨损能力较好且摩擦系数趋于稳定,碳纤维含量在3%时的磨损程度最小。研究人员通过研究短碳纤维含量,发现在一定范围内碳纤维百分比增加时,铜基复合材料摩擦系数和磨损量同时降低,但微结构下硬度增加,短碳纤维在铜基复合材料表面形成石墨膜并呈剥层磨损,能在表面看到较薄的磨损片状层。

在载流情况下,12.5%的镀铜碳纤维相比5.0%的摩擦系数降低约0.04 ,而随电流增加,磨损机制向电弧侵蚀转变,磨损率会逐渐增加,但12.5%含量碳纤维增强铜基复合材料的磨损率仍低于5%含量的材料。研究人员研究了有无电流状况下的材料温度变化,发现摩擦系数和磨损量会随温度上升而增加,但电弧放电比起温度上升因素对碳纤维铜基复合材料磨损量的影响更大。这些研究尝试控制碳纤维含量、长度,也通过调整材料烧结的温度、压力等,有效改善了铜基复合材料的制备工艺,有利于后来者进一步的研究和工厂的实际应用。