碳纤维板的力学性能实验分析

碳纤维增强复合材料当中的复合材料层合板铺层的长度设定为x轴,每层与x轴的夹角设定为铺层的角度,用数字表示。数字的排列顺序代表复合材料单层板在层合板当中的层铺顺序,角度下标表示的是角度连续铺层的数量。

在对碳纤维增强复合材料层合板损伤模式进行研究的过程中,能够看出纤维增强树脂复合材料的主要结构类型中有三种不同的损伤模式,即纤维断裂模式.基体开裂模式和界面脱粘与分层模式。其中,纤维断裂模式基体开裂模式和界面脱枯模式都是碳纤维增强复合材料的单层板损伤,被划分到层合板内部损伤模式当中。层间分层损伤模式根据其产生的方向和层间不同,被定性为层合板层间损伤模式。

以界面脱粘为例,这种损伤问题主要发生在基体纤维方向和层间。当基体的粘性降低或者纤维的强度升高时,材料本身的受力会出现明显的形变,进而出现脱粘的问题。界面的脱粘主要是材料粘结性不强,或者增强材料与粘结材料之间的性能不匹配.受到拉伸作用、压缩作用或者剪切作用时,材料受到的荷载力增大,内部层间的粘性失效,而产生了脱枯的情况。

碳纤维增强复合材料的分层主要指的是材料在受到力的作用条件下,不同层级之间的粘性失效而产生分离的情况。这种问题主要发生在碳纤维增强复合材料层合板粘性强度较小的材料中,在受到剪切力的作用时,碳纤维增强复合材料容易产生损伤性裂纹,而复合材料的分层损伤往往会发生在强烈冲击以及弯曲载荷的情况下。

1.抗拉伸性能实验

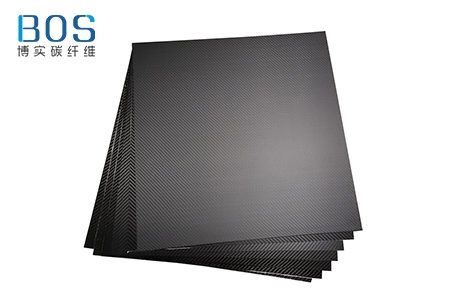

抗拉伸性能实验操作中需要使用到的器械为MTS疲劳试验机,在实验操作中,要将环境温度控制在21℃~25℃之间,湿度控制在40%~60%之间。使用仪器设备自带的引伸计,对不同实验条件下试件的应力和应变状况进行测试,引伸计的标准距离设定为20mm。《产品浏览:碳纤维板(图)》

实验操作中,使用设备编写出抗拉伸实验程序,并根据国家相关标准,确保每种结构均有超过5个试件参与测试。在实验完成之后,统计实验结果,井分析模量与强度离散系数,当结果小于10%时,证明数据结果可靠。实验得出,碳纤维增强复合材料的弹性模量大于其他类型的复合材料,纯碳纤维复合材料中只有碳纤维而没有其他材料混在其中,所以其弹性模量最大。

2.抗疲劳性能实验

抗疲劳实验操作中使用的机器设备仍为MTS疲劳试验机,实验环境中的温度条件与湿度条件与抗拉伸实验条件保持一致。 将设备的最大应力与最小应力设定为1:10,并将加载的频率设定为10Hz最大应力设置为静拉伸强度的56~80%之间,确保满足条件之后,完成抗疲劳实验。结合数据结果得出,各材料寿命离散系数较小,且在同一应力水平条件下,材料的疲劳寿命在同一数量级下,数据结果具有鲜明的精准性与可靠性。

实验同样得出,纯碳纤维增强复合材料具有最强的抗疲劳特性,纯玻璃纤维复合材料的抗疲劳性较差。同时,在复合材料实验结果表明,当材料达到同--寿命数量级时,材料内部所承受的最大应力要明显低于碳纤维增强复合材料。