碳纤维制件热冲压成型方法

随着航空航天事业的飞速发展,航空航天领域对先进材料的轻量化、高性能、多功能及可设计性等需求不断提升。碳纤维增强复合材料(CFRP)具有密度小、比强度高、比模量大、抗冲击性能好、可设计性强等优点,符合航空航天工业轻量化和高性能的发展理念。与传统钢、铝材相比,碳纤维复合材料的应用能够减轻航空航天器结构重量的30%,在提高航空航天器性能的同时,还能降低发射成本。

目前常用的复合材料成型工艺包括手糊铺层、树脂传递模塑成型(RTM)、拉挤成型、模压成型、热压罐成型、模塑成型等。然而,这些传统成型工艺或操作复杂、成型效率低制造成本高,或依赖于独立的预浸过程,无法满足航空工业对复杂型材大批量.低成本的工业化生产需要,一定程度限制了复合材料的大规模应用刀。因此,亟需提出能够高效、低成本、符合大批量生产的复合材料成型新工艺。

本文提出一种采用模具直接加热纤维增强复合材料板的热冲压成型方法,通过直接加热模具将复合材料板材与模具接触区域加热软化,并随着冲头运动逐步成型。针对纤维编织复合材料板材热冲压成型中的拉深工艺,研究坯料纤维方向与模具直边分别成0°和45°的拉深成型过程,并分析不同纤维铺向下的变形机制。

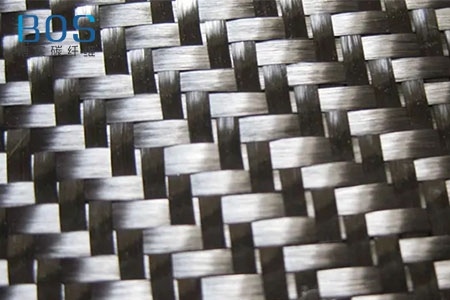

碳纤维编织热塑性复合材料板是由编织碳纤维增强体和树脂基体复合而成。热冲压成型过程中,板料将会被加热至成型温度,基体树脂会发生一定程度的软化,使得树脂与纤维之间约束下降。在外力作用下纤维束间通过相互挤压和面内剪切变形来适应曲面曲率变化,与此同时受热软化的树脂基体随纤维布流动并及时填补纤维变形引入的材料空隙,从而获得一个相对稳定的状态。热冲压是根据具体成型需要,采用不等温模具针对零件不同部位进行不同温度冲压成型。冲压成型过程中材料待变形区域加热软化以提高材料的局部流动性,降低成型难度。

首先,将试件置于模具表面,保证试件放置在模具的中心位置,压上压边圈;接着,启动模具加热装置,通过加热棒局部加热冲头、压边圈和模具至指定温度;移动冲头靠近并接触试件,以接触传热方式加热试件待变形区域到指定温度;最后,按照设计的冲压速率冲压试件,冷却固化后卸载。

本文阐述了一种采用模具非等温直接加热纤维增强复合材料板材的热冲压成型方法,热拉深成型了碳纤维编织树脂基产品,成型抗力小效率高、成型件表面质量高。