碳纤维复合材料界面氧化处理改性方法分析

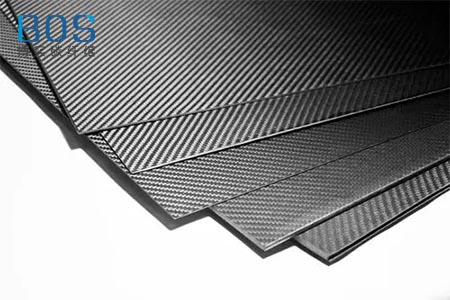

复合材料的界面是复合材料中增强体与基体接触所形成的,碳纤维增强聚合物基复合材料的性能主要取决于碳纤维、树脂基体本身的力学性能及两相间的界面结合力。未经表面处理的碳纤维比表面积小、表面光滑,缺乏极性基团,化学活性低,致使碳纤维与树脂基体之间的相互作用力仅局限于较弱的次价键相互作用,界面中存在较多缺陷,界面粘结强度低,从而限制了碳纤维性能的发挥。

此外,碳纤维复合材料是各向异性十分突出的材料,其优异的物理机械性能都集中在碳纤维的轴向,而在复合材料的横向及其层间并无纤维加强作用,极易发生破坏。研究表明,经表面处理的碳纤维,界面结合力强,可有效传递载荷,充分发挥增强纤维的高强度和高模量的特性,强度利用率达到80%~90%;与此相反,未经表面处理碳纤维的强度利用率仅为55%-60%。因此,为改善碳纤维增强树脂基复合材料的性能,必须对碳纤维与树脂基体的界面进行整体优化设计。

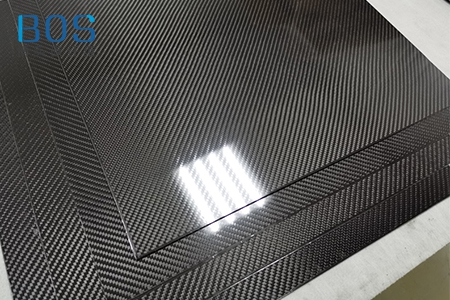

氧化处理是最常用的碳纤维表面改性方法,主要有气相氧化和液相氧化2类。所有的氧化处理都是减量处理,即纤维在氧化的刻蚀作用下,被清洁、剥离和粗化。

气相氧化法是将碳纤维暴露在气相氧化剂(如空气、氧气或臭氧等)中,在加温、加催化剂等特殊条件下使其表面氧化生成一些活性基团(如羟基和羧基)。将碳纤维置于O2和N2混合气氛中(O2和N2的体积比为1:1),在550℃下处理15min,可以增加碳纤维表面的羰基类基团,从而增加碳纤维增强环氧树脂复合材料的界面结合强度。但气相氧化法处理碳纤维时,反应过程难以控制,实验重复性较差,会较严重的损伤碳纤维的力学性能。

液相氧化法是采用液相介质对碳纤维表面进行氧化的方法,常用的液相介质有浓硝酸、混合酸和强氧化剂等。用70%的硝酸在80℃下处理碳纤维,极大地增加了碳纤维表面的氧含量,改善了其表面的粘结性);采用70%的浓硝酸在115℃下氧化处理90min后,使碳纤维表面产生了大量的羧基与羟基基团,明显提高了碳纤维表面积与表面能。

尽管通过碳纤维表面改性、偶联剂改性、界面相容改性剂改性等方法改善了碳纤维增强树脂基复合材料的力学性能,但复合材料的破坏更多还是发生在纤维与树脂基体之间的界面处,因此,需要通过界面设计进一步 提高复合材料相间作用强度。