碳纤维复合材料小孔加工机理分析

碳纤维复合材料的难加工性引起了广泛关注,小孔加工的特殊性使复合材料的小孔加工在切削过程与损伤产生机理、加工工艺、刀具结构设计与材料选择等方面均与常规制孔有较大差别,以下将对这几方面的理论与试验研究现状进行综述。

碳纤维复合材料加工机理的研究主要围绕纤维方向不同时切屑的形成机制钻削力及钻削热等方面进行。对于碳纤维复合材料小孔加工机理,除了考虑纤维方向的影响外,还需考虑微小尺度加工时尺寸效应以及最小切削深度等因素对切削机理的影响。尺寸效应是指在钻削过程中,由于工件尺寸的微小化而使材料变形规律和成形机理表现出不同于传统理论规律的现象。常规钻削中,刀具切削刃通常被看成是一条线,而在小孔钻削过程中,由于每转进给量的减小,刀具切削刃的圆弧不能被忽略。

研究人员研究了碳纤维复合材料直径1mm小孔钻削时尺寸效应对切削力的影响,用未变形切屑厚度与刀具切削刃圆角半径之比建立了单位切削力的数学模型,得出当未变形切屑厚度小于切削刃圆角半径时会产生显著的尺寸效应,即单位切削力随着未变形切屑厚度的减小而呈非线性增大。另外,由于微尺度切削加工中切削用量较小,当切削深度小于某个临界值即最小切削深度时,将无法产生切屑。

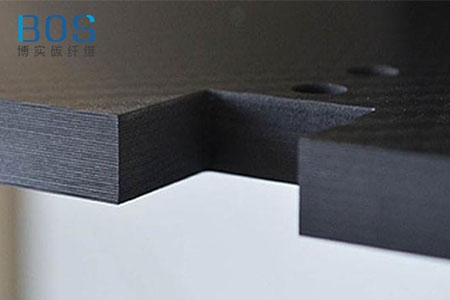

碳纤维复合材料中单根纤维直径通常为(7-10)μm,与刀具切削刃圆角半径在同一量级,此时,刀尖钝圆半径、纤维尺寸、纤维方向以及复合材料制备后,内部的气孔脱胶等原始缺陷都会影响复合材料微尺度加工的切屑形成、表面形貌和亚表面损伤。因此,复合材料微小尺度下的切削机理及最小切削深度的确定还需进一步通过实验和模拟等方法来研究。