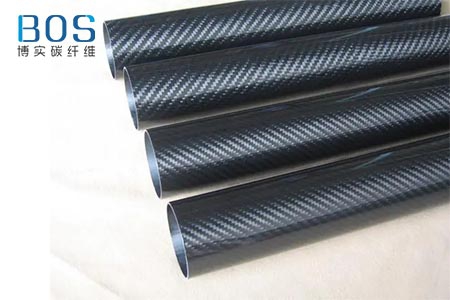

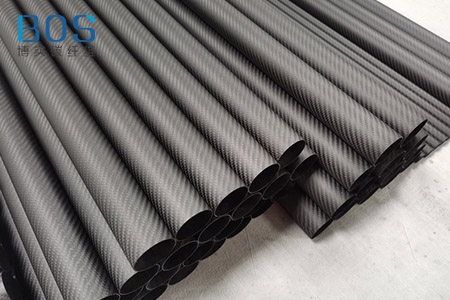

碳纤维管成型关键技术分析

随着科技的不断进步,.碳纤维复合材料制品也进入了平常人的生活中,小到羽毛球拍大到汽车无处不见到碳纤维何处材料的身影。碳纤维合成材料的强度要高于铜,白身重量却小于铝。与玻璃纤维相比,碳纤维还有高强度、高模量的特点,是非常优秀的增强型材料。它不仅可以对塑料、金属、陶瓷灯材料进行增强。还可以做为新型的非金属材料进行应用,它的组要特点有;高强度、耐疲劳.抗蠕变、导电、高模量、抗高温、抗腐蚀、传热、比重小和热胀胀系数小等优异性能。

1.铺层设计

铺层设计是碳纤维管成型的关键,它包括铺层角度、铺层顺序、铺层的层数的设计,而且铺层设计是直接决定材料性能和强度的主要工序。所以在构件的设计中要优先考虑支撑杆轴向的膨胀系数的要求,还要考虑其强度,并且要针对材料的实际实用性和加工方式,所以一般的铺层方向都分为轴向和沿管周铺设两种形式。

尤其复合材料的各向异性十分突出,这就决定了物理性和力学性都要集中在碳纤维轴向,碳纤维轴向与径向的线膨胀系数为-0.3x10K和12x10K,所以通过不同的铺层比例设计就可以得到膨胀系数。在计算中因基体树脂为同性材料,所以就会忽略基体树脂的膨胀变形。当轴向纤维和径向纤维的层数比为3:2就可以使复合材料在轴向达到膨胀系数要求。最后在根据复合材料强度和铺层工艺性能要求来最后决定铺层的先后顺序。

2.表面质量分析

应用袋压工艺艺成型的碳纤维管经常会出现皱折、富胶、和条纹的现象。所以在进行复合材料铺层的同时必须对预浸料叠层块施加足够的力,以保证避免出现复合材料松散和结构尺寸加厚的问题。在工序中要注意在成型时期对各层复合材料进行加压,保证树脂的排出。

碳纤维管的质量问题都出现在加压的工序中,所以在操作时我们必须注意。在复合材料叠层块压紧的过程中壁厚将减小,其周长也会相应的减小,这是就会出现松弛纤维被压弯打折的情况,在加上成型的预浸料叠层块原料本身就带有定的皱折和条纹,所以固化后自然会出现问题。所以在铺层工艺时一定要最大限度的压实复合材料层。避免出现外观质量问题。在对辅助材料的选择上-定要控制皱折率,其组要控制方法有热缩工艺和预吸胶工艺。

3.热缩工艺

采用热缩管并利用其自身特性对复合材料进行压实就热缩工艺,热缩工艺主要使树脂进行软化,当热縮管达到收缩温度的同时就会山现收缩变形的象,并且口径发生缩小并被压实。所以在高温固化的状态下热缩材料可以很好的将热压力进行传递,并可以消除皱折对复合辅助材料的影响。热缩工艺需要一定的温度环境,以保证收缩和压实的质量。

热缩工艺中最重要的质量参数是加热时间和对温度的控制。在确定热缩工艺时以热缩材料的收缩性能为根据,并充分考虑模具的热容滞后因素,对具体的复合材料制件灵活运用。热缩材料的主要方式为外加热,使用设备如酒精喷灯和热电吹风,如果条件允许可以使用烤箱,所以针对复合材料这--特点就要求在加热的时候对温度严格控制,保证低温和短时间加热,避免对热缩材料的热缩方式对树脂体系凝胶性能的影响。

4.预吸胶工艺

预吸胶工艺就是将预压实工艺与热缩工艺相互配合使用。我们在进行固化前都在适当的温度压力下对碳纤维管的叠层进行吸取树脂的工序,这样做的主要目的是对复合材料中的树脂含量进行控制。本道工序要达成俩个目的:①在压紧预浸料叠层的同时起到消除固化热是缩管和预浸料叠层之间中的吸胶材料,造成热缩管和预浸料叠层紧密相接。②整个工序使热缩管内壁和外壁效果相同,这样就保证了材料表面的光滑和平整。预吸胶工艺的主要控制参数都集中在温度,压力和恒温时间几个方面。所以在整个工艺的制定过程中要保证工艺的合理性,在完成吸胶工序的同时,还要达到压实的目的,同时更要减少对复合料凝胶性的影响。

通过对碳纤维管成型技术的分析表明,手工铺层、热压罐固化工艺是进行碳纤维复合材料成型加工的最好方式,尤其在热固化中缩管收缩过程均匀一致, 内壁光滑平整,并且有效的消除透气毡和其他辅助材料在收缩时形成的条纹,并能保证材料在固化后表面光滑,无皱折,更好的提高材料质量。