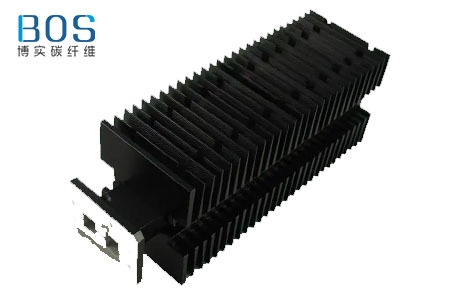

碳纤维波导器件的成型工艺过程分析

波导器件是各种微波通信和卫星通信工程中的重要器件,航天器中使用的传统波导器件通常采用铝合金、低膨胀合金(如殷钢)等制成,制造工艺复杂,存在型面精度不高结构质量大、空间环境尺寸稳定性差等问题,难以满足通讯卫星减重和向高频段发展的需求。

碳纤维复合材料具有高比强度、高比模量、低线胀系数、可设计性等优点,用于制备波导器件能够减轻结构质量,有效提高天线综合性能。但是碳纤维复合材料的电导率较金属小,当传导的电磁频率高于20GHz时,复合材料对电磁波吸收损耗大,通常还需要对其进行表面金属化处理,金属转移法是碳纤维复合材料表面金属化的常用方法之一。

1.铺层设计

选择卫星型号用T700/4211预浸料,根据该碳纤维复合材料比刚度性能,参考以往殷钢波导构型,初步确定谐振腔采用2 mm均匀壁厚,开展铺层设计。波导谐振腔对结构稳定性要求较高,铺层设计应以“各向同性"和“零线胀系数”为原则。制定的铺层方案设计如下:腔体腔体和腹板铺层均为[0/+45/-45/90]2.0同时为了满足谐振腔内表面平整、棱线清晰、金属化均匀的需求,在产品内表面紧贴金属层设置一层超薄预浸料功能层。

2.成型方案设计

2.1工艺流程

根据波导谐振腔技术指标要求,拟采用金属阳模,对模具表面金属化,手工铺叠成形,热压罐成型,保证波导内腔成型质量,以及金属层与碳纤维基体的紧密结合。

制定的成型工艺流程如下:

模具加工→表面金属层实施→预浸料铺层→合模→固化→芯模脱模→修整机加→检验交付。

2.2模具选材与设计

谐振腔的内腔表面的金属层需要借助模具来转移到复合材料表面,因而尺寸精度、形位精度,以及内表面粗糙度依靠模具来保证。从模具CNC加工、模具表面金属层制备、成型脱模角度出发,选择2A12铝合金作为模具材料。

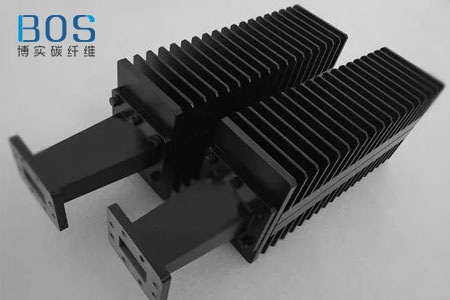

模具设计主要考虑两方面:一、模具表面金属层的实施可行性;二、碳纤维预浸料的可铺叠性。依据谐振腔的结构特点,设计带翻边芯模,芯模用于成型谐振腔内腔,翻边用于成型谐振腔法兰。芯模的结构设计方案有两种:一体芯模和组合芯模。一体芯模的优点是整体加工成型,便于实现表面金属层的连续,完整实施和转移,芯模的尺寸和形位精度易控制。缺点是一体芯模中,对应谐振腔腹板位置呈齿形深槽,预浸料铺放时,操作不便,无法保证铺层精度,且固化过程中该部分难以加压充分,易产生气孔、分层等缺陷。组合芯模是将一体芯模从深槽处一分为二,通过在分型处设置凹凸台装配合成- 体。组合芯模的优点在于两侧模具可以分别铺层,腹板部分可通过两侧模具传压压实;缺点是两侧芯模的配合容易产生装配误差,且在装配面处形成金属镀层的对接缝。根据总体设计,拼缝间隙小于0.1 mm时,对一定电磁波段的电性能几乎无影响。因此,根据成型可操作性和复合材料成型质量要求,模具结构采用组合模具。

对于高精度构件,模具设计还必须考虑模具线胀系数的影响。2A12铝合金的线胀系数为23.2x10^-6/K,根据4211树脂体系固化制度,采用ANSYS软件对模具进行热膨胀分析,最芯模(翻边除外)的长、高、宽方向的变形分别为0.250.0.141、0. 067 mm,最大变形出现在模具顶部短棱边,均超出内腔精度要求范围,在模具加工时需进行尺寸补偿,消除热膨胀引起的精度误差。

2.3表面金属层实施方案

对加工好的芯模进行表面处理,按照产品设计,在其工作面均匀沉积一层0.2 mm厚的金属层。对金属层表面喷砂处理,提高表面粗糙度,提高金属层与碳纤维复合材料基体的结合力。

2.4铺层实施方案

该复合材料波导谐振腔成型的难点之一是内腔齿形腹板成型。根据组合芯模的结构形式,将铺层分步实施:首先,分别在两瓣芯模表面依次贴合一层超

薄预浸料,再铺叠[0°/+45°/-45°/90°]s共8层预浸料,多次真空预压压实,重点保证齿形腹板厚度方向铺层与芯模装配面紧密贴合;最后,芯模组合到位后,在表面整体铺叠余下8层预浸料。

铺层前按照铺层方向和芯模平面展开图裁剪预浸料。铺层时要求铺层角度准确,采用对接拼缝以保证腔体壁厚均匀性,并将铺层拼缝设置在法兰翻边处,避免接缝对波导内腔性能产生影响。

碳纤维复合材料谐振腔采用真空袋-热压罐工艺成型,产品经固化、脱模制得成品。经检测,制备的碳纤维复合材料谐振腔内腔尺寸精度、棱线特征、内腔表面金属层连续性、平整度及粗糙度均满足技术指标。

超声无损检测表明,腔体成型质量良好,满足GJB2895- 97B类要求。对谐振腔开展-196 ~ 120℃高低温循环试验,开展100次后,目视检查表面金属层无起皮、脱落现象。分别对谐振腔进行散斑成像检测,结果表明内腔表面镀层与碳纤维复合材料基体结合完好,满足设计要求。碳纤维复合材料谐振腔质量为0.11kg,比殷钢谐振腔减重72%。