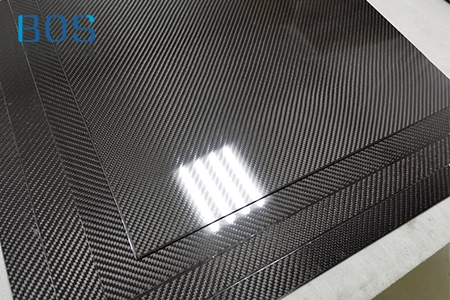

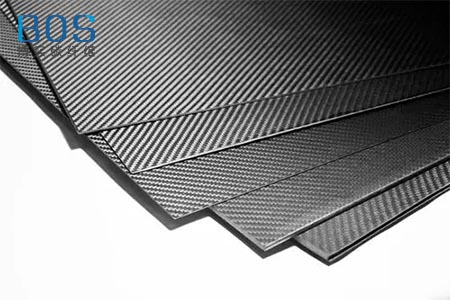

铺层顺序对碳纤维层合板钻孔的影响分析

在碳纤维板钻孔过程中,最难以操控的缺陷是分层损伤,它不但会降低机械连接时的公差,还会降低材料结构的力学性能。其中,钻削轴向力和温度是引发分层损伤的两大因素。在设计碳纤维复合材料铺层顺序时,每一层的方向都可以是不同角度,因此可以按照一定规则进行优化以满足复合材料的强度、刚度等要求。

研究人员利用整数编码方法,同时结合特定的层合板铺层规则优化出满足不同复合材料强度要求的碳纤维复合材料铺层顺序。分别把优化后的遗传算法应用在复合材料铺层规则上,不同程度地提高了遗传算法的收敛速度。研究人员提出层合板在受载过程中稳定性对层合板强度的影响起关键作用,并结合屈服准则与其优化后的算法设计出具有高强度的碳纤维层合板。

Carrera 等研究了不同边界条件,不同力学性能的碳纤维层合板在剪切力下的变形理论,并采用标准遗传算法建立了层合板铺层顺序规则库。Seresta 等提出一个高效简单的遗传算法框架,采用该框架优化出的叠层顺序可显著降低层合板翘曲缺陷。Matsuzaki 等采用分支界定法和响应面法,利用几何因子和屈曲载荷为优化目标,优化了非对称的碳纤维层合板铺层顺序。

然而这些都只停留在对算法的研究和改进上,很少把铺层规则特别是防分层规则用于层合板铺层优化中,并进行钻孔试验验证。现研究人员将依据层合板防分层规则提出最优铺层顺序,并设计CFRP制孔试验加以验证。

采用CFRP钻削测力试验平台研究铺层顺序对轴向力和钻孔质量的影响。钻削系统由给定的进给率、钻速等条件进行CFRP钻孔,由钻削测力仪记录钻孔过程中产生的轴向力信号,经电荷放大器、信号采集卡储存在电脑中。

试验采用了15种不同方案验证,优化后的碳纤维板质量进给率为8mm/min、10mm/min、12mm/min,主轴钻速分为440r/min、100r/min、1440r/min、2000r/min和2440r/min 5种转速。

在CFRP钻孔过程中,钻头横刀刃一直与碳纤维层接触,沿进给率方向上碳纤维层会遇受到持续的压力。随着制孔的进行,未切削层厚度逐渐减小,碳纤维板的刚度逐渐降低。当钻头横刀刃接触到层合板外层纤维时,产生的推力向外挤压纤维,由于横刀刃不起切削作用,外侧层合板上的碳纤维不会被切削刃切断,当产生的推力大于层合板刚度时,就会产生分层缺陷。

当进给率为8mm/min时,铺层方向为[0/0/0/45/0/0/-45/0]时,最大轴向力为26.98N,要明显小于[0/0/0/0/0/0/0/0]的最大轴向力37.89N,说明优化铺层顺序后的层合板各层间的压力较小,不足以撕开最外层纤维与基体的连接,避免了分层缺陷的产生。此外,无论进给率为10mm/min还是12mm/min,5种主轴转速下,优化铺层顺序后的碳纤维板临界轴向力均要小于未优化的碳纤维板,这可证明优化后的碳纤维板可有效减少分层缺陷。

此外,[0/0/0/0/0/0/0/0]的碳纤维板其毛刺数量明显多于[0/0/0/45/0/0/-45/0]的碳纤维板,且出口处的圆整度也要比铺层顺序为[0/0/0/45/0/0/- 45/0]的碳纤维板低。层合板铺层顺序对轴向力有较大影响,铺层顺序为[0/0/0/45/0/45/0]的层合板可有效抑制分层、毛刺缺陷的产生。

结合铺层规则特别是防分层规则,优化算法得出避免产生分层缺陷的碳纤维板铺层顺序。并采用CFRP制孔试验,设计不同钻速条件下碳纤维复合材料铺层顺序试验加以验证。试验结果表明,铺层角度对碳纤维复合材料钻孔轴向力有较大影响,设计碳纤维复合材料不同铺层顺序可显著改变制孔过程中钻头产生的最大轴向力,采用防分层规则优化后的碳纤维增强复合材料层合板可有效抑制分层、毛刺等缺陷。