碳纤维圆弧管在桁架结构中的应用研究

桁架结构和碳纤维复合材料具有诸多优势,使用碳纤维复合材料桁架结构已成为未来大型空间飞行器支撑结构的重要发展趋势之一。碳纤维增强树脂基复合材料是目前使用得最多也是最先进的复合材料之一,广泛用于航空和航天结构中。所以,在此航空光电设备中,采用了碳纤维复合材料的薄壁壳体结构,为了满足产品的使用要求,并为以后相关产品的设计提供参考,通过理论计算和有限元仿真分析方法对此进行分析验证。

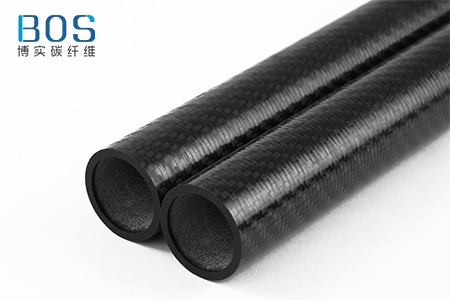

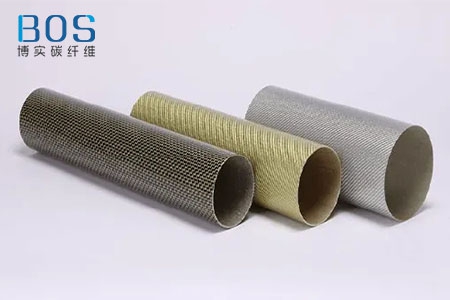

纤维增强树脂基复合材料杆件加工一般采用手糊法、层压法、纤维缠绕法、编织法、拉挤法和传递模塑(RTM)法等。手糊法制备的杆件几何尺寸和力学性能离散性较大,已很少采用。层压法要求杆件的截面均匀,为方形或开口的型材。纤维缠绕法多用于圆形截面和旋转对称体。拉挤和编织工艺所得杆件的形状和性能稳定,是生产复合材料杆件较为流行的工艺,但拉挤杆件横向性能较弱,编织杆件的成本较高。树脂RTM工艺是在施加压力或(和)真.空辅助条件下,将具有反应活性的低黏度树脂注入闭合模具,排出气体同时浸润干态纤维结构,最后在加热或者其他条件下发生交联反应完成固化。当然,RTM工艺需要预先制作增强预制体,RTM工艺所获得的制品尺寸精度高、表面品质好和整体性好。

本研究桁架所有圆弧管的成型采用一种新型复合材料成型方法,碳纤维预浸料模压十内充压成型,外模具由于尺寸较大(圆弧管长度6m左右),采用三段组合模具,电加热固化。内模采用聚苯乙烯泡沫,外面包一层尼龙气袋,严品生产时将高性能碳纤维预浸料按设计铺层形式平整铺至于软式内模具上,将铺放好的预制体放置在外模具下腔,合上下外模,紧固,然后充压10~11MPa,再加热保温保压使其固化成型,冷却后脱模获得制品。此工艺制备的复合材料制品尺寸精度高、重复性好和表面光洁,能一次成型结构复杂的制品。圓弧杆两端头带有锥度,锥度在圆弧杆成型后,用布带(或预浸料)在模具夹持下加压成型。

接头是复合材料桁架中最关键的部位,加工难、度较大、性能不稳定,这也是影响复合材料桁架推广应用的主要原因之一。复合材料桁架的接头按所用材料可分为复合材料接头和金属节点两类。

本研究桁架所有接头全部采用复合材料接头,采用模压成型工艺,连接组合式采用胶粘十螺栓机.械紧固的方式。模压成型工艺是一种对热固性树脂和热塑性树脂都适用的纤维复合材料成型方法。其主要工艺过程:将定量的树脂与短切纤维的混合物(或者裁切好预浸料铺放好的产品模型)放入金属模具中,模具封闭后加热使树脂熔化,并在压力作用下充满模腔且均匀布满,模具上的流道孔可使的多余的胶液流出。最后形成与模腔相同形状的制品,再经过加热使树脂进一步发生交联反应而固化,再冷却使其硬化,脱模后得到复合材料制品。

某大型载人飞艇大型飞艇的筒舱碳纤维复合材料骨架及其接头采用了本研究的桁架结构设计,该飞艇艇体筒体外径16m,总长65m,整体筒舱、前后舱全部采用以碳纤维管材以及连接件为主构成的桁架结构。所采用圆弧管及接头的制作工艺应用了本研究的制作方法,取得了良好的效果。

应用本研究制备的φ30m碳纤维复合材料桁架为骨架裙体的近空间软式浮空器成功进行了2万m平流层试飞,获得圆满成功。研究结果表明:该近空.间软式浮空器的材料、结构设计合理,制备方法新颖。

碳纤维复合材料桁架因性能优异,综合效益高,已逐步从尖端技术行业迈入资本投入较大的基础设施建设。未来碳纤维复合材料大型桁架构件的设计开发技术、低成本制备技术和快速成型技术等将是实现我国通用航空器结构设计和制造先进性的关键技术。

阅读延伸:《碳纤维在航空器桁架结构中的设计分析》